Cómo obtener el máximo beneficio de la filtración de su proceso: Parte 6 Ahorre su equipo aguas abajo

Los procesadores químicos, agroquímicos y farmacéuticos especializados comprenden la importancia de eliminar con éxito las partículas sólidas de la corriente del proceso para evitar daños a los equipos sensibles y costosos aguas abajo.

Si se permite que permanezca en la corriente del proceso, los sólidos de alta velocidad pueden degradar los impulsores de la bomba, lo que reducirá el rendimiento del flujo y eventualmente fallas mecánicas, causando costosas reparaciones fuera de línea e interrumpiendo el rendimiento.

Si no se controla, las partículas pueden erosionar y erosionarán las superficies de los tubos del intercambiador de calor, lo que eventualmente conducirá a la rotura del tubo. Esto significa que dos fluidos no diseñados para estar juntos se unen, a menudo con resultados serios. Como mínimo, los fluidos en ambos lados del intercambiador de calor están contaminados, una situación que afecta negativamente la productividad y también resulta en reparaciones costosas.

Los sólidos inesperados presentes en un reactor aguas abajo pueden alterar la velocidad de reacción o, peor aún, causar una reacción química nociva o afectar negativamente la calidad del producto. Esto da como resultado un producto desperdiciado y una pérdida de rendimiento.

Cuando el equipo se desconecta para su mantenimiento, los procesadores sacrifican un tiempo de producción crucial y ponen a los trabajadores de mantenimiento en la posición de tener que realizar reparaciones que normalmente no hacen. A menudo, esto significa que las reparaciones pueden llevar mucho tiempo y ser potencialmente peligrosas. Dado que las plantas químicas de hoy funcionan de manera más eficiente y eficiente, esto significa que su personal de mantenimiento está realizando reparaciones inesperadas y no planificadas en lugar de trabajar en las inspecciones proactivas y los esfuerzos de mantenimiento requeridos.

Cuando se trata de proteger su equipo aguas abajo, ¿por qué conformarse con menos del 99% de captura de partículas?

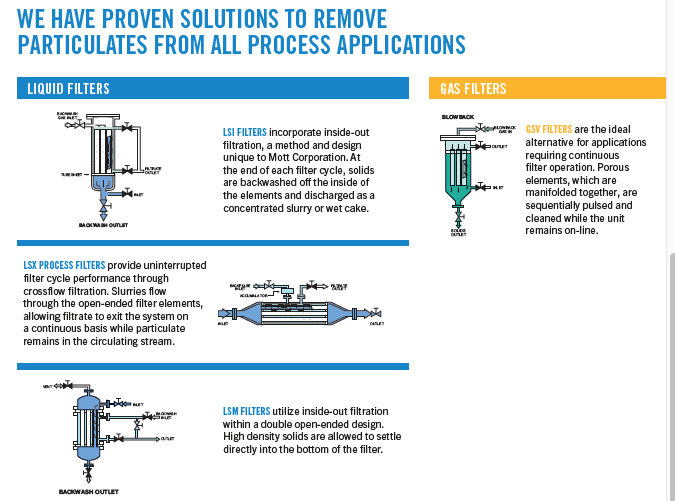

Los filtros de metal poroso se basan en la filtración de barrera como método principal para capturar partículas de la corriente del proceso. Esto significa que los poros están diseñados para ser ligeramente más pequeños que la partícula más pequeña esperada en la corriente. Además, dado que los filtros de metal poroso no dependen de los auxiliares de filtración o del desarrollo de una torta para la filtración inicial, la calidad inicial es muy buena, típicamente 99.9% o mejor. A medida que continúa el ciclo de filtrado, la formación de una torta de filtrado da como resultado una mejora adicional de la calidad. Por supuesto, la selección del grado de medio óptimo y el conocimiento de la distribución del tamaño de partículas, especialmente las partículas más finas, es fundamental para el éxito.

A medida que aumenta la carga de partículas en el filtro, la caída de presión también aumenta. La presión se controla mediante la tecnología de detección colocada en ambos lados del paquete de elementos de filtro. Cuando la presión alcanza el valor terminal, ya sea en base a estudios de escala piloto o de laboratorio o en el historial operativo, el filtro se expulsa con un pulso de gas limpio para desalojar la torta del filtro. Debido a que todo este proceso está completamente automatizado y no requiere intervención humana, no hay posibilidad de error humano. El ciclo de filtración, y por lo tanto el intervalo de retroceso, es específico de la aplicación y puede variar desde varios minutos hasta días, dependiendo de la carga de sólidos, las propiedades de la torta y las propiedades del fluido.

Toda la filtración se realiza de forma completamente pasiva, sin componentes giratorios. Y, al usar la tecnología de un solo paso en la que se logra un tren completo de pasos de filtración del proceso con un solo sistema de filtro, elimina la complejidad y minimiza los costos de instalación y mantenimiento durante la vida útil de la unidad.

Para muchos procesadores líderes, la inversión en tecnología de filtración de metal poroso sinterizado ha demostrado ser un diferenciador competitivo.

¿Está experimentando fallas en el equipo aguas abajo? Permítanos probar su flujo de proceso actual.

A lo largo de los años, hemos realizado miles de pruebas de viabilidad de filtros para procesadores en casi todas las industrias utilizando nuestro laboratorio de pruebas de última generación. Podemos hacer lo mismo por ti. Para aprovechar este servicio, simplemente envíenos una muestra de su alimentación de prefiltro y filtrado de postfiltro de su tecnología de filtración existente.

Con las pruebas a escala de laboratorio, podemos cuantificar la cantidad de sólidos antes y después de cualquier filtro existente y determinar cuantitativamente los beneficios operativos de cambiar a una tecnología de metal poroso de un solo paso. Vea nuestro video sobre las pruebas de viabilidad del filtro para obtener detalles sobre el proceso.

Si desea analizar sus desafíos de filtración y explorar posibles soluciones, no dude en Envíame un correo electrónico or encuéntrame en LinkedIn.

Y, si te has perdido alguno de mis blogs anteriores, sobre los temas de 1) ahorrando sus dólares operativos, 2) salvando a sus trabajadores, 3) salvando su catalizador, 4) ahorrando sus ingresos de rendimientoo 5) salvando la reputación de su empresa, haga clic en el enlace correspondiente.

Patrick Hill, ingeniero jefe de proyectos