Systèmes de filtration en métal fritté pour les industries de process

Principales sorties:

- Les filtres en métal fritté se distinguent par leur efficacité élevée d’élimination des particules, leur durabilité et leur capacité à résister à des conditions difficiles telles que des températures élevées et des environnements corrosifs.

- Ils sont conçus pour un service continu dans des secteurs tels que le raffinage du pétrole, la transformation chimique et pétrochimique et la fabrication pharmaceutique.

- Les filtres prennent en charge diverses méthodes de nettoyage, y compris le lavage à contre-courant, pour garantir une longue durée de vie et des performances constantes.

- Les médias filtrants en métal fritté sont personnalisables en termes de matériau d'alliage et de taille de pores pour répondre aux exigences spécifiques des applications, améliorant ainsi l'efficacité de la filtration et la fiabilité opérationnelle.

Les systèmes de filtration, utilisant des médias métalliques frittés pour la séparation solides / liquides, se sont révélés être une alternative efficace et économique aux autres méthodologies de séparation, qui peuvent être vulnérables aux pointes de pression, aux températures élevées et / ou aux environnements corrosifs.

Ces environnements difficiles, exigeant souvent l'utilisation d'un service continu, sont parfaitement adaptés aux systèmes de filtration entièrement métalliques utilisant des médias métalliques frittés, qui ont été fabriqués en éléments métalliques tubulaires. Les supports métalliques frittés ont démontré une élimination efficace des particules, des performances de filtration fiables, une capacité de lavage à contre-courant efficace et une longue durée de vie en service dans de nombreuses applications industrielles qui utilisent généralement des filtres à feuilles, des filtres à manches et des filtres à plaques et à cadres.

Les milieux métalliques frittés constituent une barrière positive aux processus en aval. Le métal fritté peut également être utilisé pour supporter des membranes filtrantes plus fines, pré-revêtu ou utilisé comme septum de filtre lorsqu'ils sont revêtus de résines échangeuses d'ions. En plus de fournir une filtration supérieure en un seul passage, le lavage à contre-courant en place réduit l'exposition de l'opérateur aux matériaux du procédé et aux émissions volatiles. Bien que les applications incluent des environnements à température élevée et corrosifs soutenus, tout processus de filtration entraîné par pression avec des coûts d'exploitation élevés a le potentiel d'amélioration en utilisant la technologie de filtration sur métal fritté. Les applications appropriées se trouvent dans les raffineries de pétrole, les procédés chimiques et pétrochimiques et les installations de production pharmaceutique.

Principales caractéristiques et propriétés des filtres en métal fritté

Le développement de supports métalliques poreux frittés spécialement conçus et fabriqués, avec une matrice poreuse stable, des spécifications de point de bulle précises, des tolérances d'épaisseur étroites et une uniformité de perméabilité assure des performances de filtration fiables, un nettoyage à contre-courant efficace et une longue durée de vie en service. Ces pores bien contrôlés sont essentiels pour assurer une élimination efficace des particules des flux de processus, couplée à une élimination ultérieure des particules pendant un processus de lavage à contre-courant. La matière particulaire peut être un contaminant indésirable, le produit souhaité du processus chimique ou un catalyseur réutilisable. L'élimination des particules peut améliorer la qualité (valeur) du flux liquide en aval ou faciliter le traitement ultérieur d'un flux de déchets.

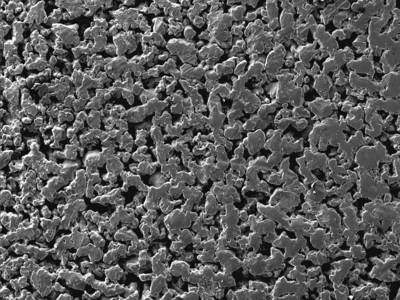

La structure permanente des supports métalliques frittés permet de nettoyer les cartouches filtrantes de plusieurs manières sans migration de support. Une microphotographie SEM de milieux métalliques frittés est présentée à la figure 1.

Figure 1: Image SEM de milieux métalliques poreux frittés de grade 2.

La sélection appropriée du type d'alliage pour la résistance à la corrosion et de la qualité du support pour l'élimination des particules assure la pureté du liquide pendant la séparation. Le nettoyage in situ des filtres de traitement se fait par lavage à contre-courant liquide ou gazeux. Le nettoyage chimique avec des matériaux compatibles ou le nettoyage aux ultrasons dans une solution détergente éliminera les contaminants insolubles du filtre. Les supports métalliques frittés sont disponibles dans une grande variété d'alliages résistants à la corrosion, notamment: acier inoxydable 316 L, 304L, 310, 347 et 430; Hastelloy® B, B-2, C-22, C276, N et X; Inconel® 600, 625 et 690; Monel® 400; Nickel 200; Alliage 20; Titane.

Les supports métalliques frittés sont proposés dans les grades 0.1, 0.2, 0.5, 1, 2, 5, 10, 20, 40 et 100. Le métal poreux fritté offre une plage de températures de 750 à 1750 ° F en fonction du matériau de l'alliage et des conditions atmosphériques. Le tableau 1 montre des températures de service élevées de plusieurs alliages métalliques frittés.

Tableau 1. Service à température élevée pour certains alliages métalliques frittés.

|

Température maximale |

||||

| Matières | Atmosphère oxydante | Réduire l'atmosphère | ||

|

° C |

° F |

° C |

° F |

|

|

316L SS |

400 |

750 |

482 |

900 |

|

Icone 600 |

593 |

1100 |

815 |

1500 |

|

Hastelloy X |

788 |

1450 |

927 |

1700 |

Des éléments filtrants en métal fritté peuvent être fournis pour résister à des pressions différentielles supérieures à 3000 psi. Le métal fritté est un matériau permanent avec une construction entièrement soudée. Les supports peuvent résister à des pics de pression sans migration de supports. Un assortiment de cartouches métalliques frittées fabriquées est illustré à la figure 2.

Figure 2. Les cartouches métalliques poreuses frittées sont disponibles dans une variété de formes, de nuances de support et d'alliages.

Les propriétés de filtration dépendent des caractéristiques du support, de la surface disponible et des conditions de traitement de l'application. La rétention des particules, l'uniformité du support, l'absence de perte de particules et la nettoyabilité sont essentielles au système d'exploitation du filtre. L'évaluation de faisabilité en laboratoire fournit une base appropriée pour déterminer les spécifications de conception des filtres. Les tests à l'échelle pilote garantissent que le filtre répond aux spécifications opérationnelles dans les conditions du processus.

Principe de filtration

Les filtres métalliques frittés sont de type filtrant bidimensionnel à haute efficacité, les particules étant collectées sur la surface du support. La sélection appropriée de la qualité du support doit équilibrer les besoins de l'application de filtration concernant la rétention des particules, la chute de pression et la capacité de lavage à contre-courant. Il y a essentiellement trois facteurs de processus à considérer: la vitesse du fluide à travers le média filtrant, la viscosité du fluide et les caractéristiques des particules. Les caractéristiques importantes des particules sont la forme, la taille et la densité des particules. Les particules qui sont dures, de forme régulière et forment des gâteaux incompressibles tels que le catalyseur FCC sont bien adaptées à la filtration de surface.

L'opération de filtration est basée sur un débit constant, augmentant la chute de pression jusqu'à ce que la chute de pression finale soit atteinte. Les conditions terminales seront atteintes lorsque l'épaisseur du gâteau de catalyseur augmente jusqu'à un point où la chute de pression d'écoulement du fluide est au maximum pour une condition d'écoulement et de viscosité donnée. Le filtre est ensuite lavé à contre-courant en pressurisant le filtre avec du gaz, puis en ouvrant rapidement la soupape de décharge du lavage à contre-courant. Cette procédure de lavage à contre-courant génère une pression différentielle inverse élevée et momentanée, qui élimine efficacement les solides de la surface du support. Des flux inverses de liquide propre (filtrat) à travers les médias aident à éliminer les solides et les évacuent du filtre.

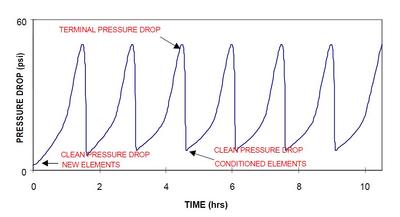

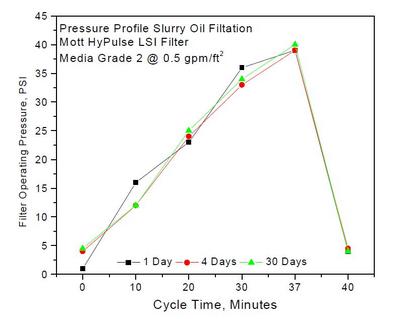

L'uniformité de la chute de pression dans le temps pour des cycles répétés dans les opérations de filtration utilisant des milieux métalliques frittés est illustrée à la figure 3.

Figure 3. Profil de pression pour plusieurs cycles utilisant un milieu de grade Mott 0.5

L'uniformité de la vitesse de montée de la chute de pression indique que la distribution granulométrique de la suspension épaisse d'alimentation reste constante, tout comme la concentration de suspension épaisse. La configuration du filtre à l'envers, utilisant des médias de filtration à porosité uniforme, crée un gâteau uniforme sur la surface intérieure de l'élément filtrant qui améliore l'élimination des particules et l'efficacité du lavage à contre-courant. La pression de récupération après lavage à contre-courant augmente légèrement une fois le milieu conditionné, mais doit se situer à moins de 2 à 3 lb / poXNUMX de la chute de pression d'écoulement propre. La chute de pression de récupération du média filtrant doit être stable pour des performances constantes. Des méthodes et procédures de lavage à contre-courant appropriées doivent être suivies pour un bon nettoyage du support. Les changements de température du fluide affecteront la viscosité et, par conséquent, le taux de chute de pression à travers le milieu; par conséquent, les températures de conception devraient être maintenues tout au long du processus de filtration.

Description et fonctionnement du système de filtrage

Il existe deux méthodes de fonctionnement d'un filtre à l'envers: 1) filtration statique ou barrière et 2) filtration dynamique ou à flux transversal. Les variations existent principalement dans la méthode de lavage à contre-courant ou de purge, et secondairement dans la méthode d'alimentation et de concentration. Dans la méthode statique / barrière, les solides sont déposés sur la paroi du tube et le fluide passe à travers la paroi sous forme de filtrat. L'écoulement de fluide est généralement perpendiculaire à la paroi de l'élément. La méthode dynamique ou à écoulement transversal incorpore un écoulement de fluide de solution en circulation axialement à travers l'élément de vitesse suffisante pour empêcher une accumulation importante de solides. L'effet résultant est de concentrer un flux d'alimentation dilué à une teneur élevée en solides et de réduire la chute de pression due à l'écoulement à travers le gâteau de solides.

La filtration à l'aide de supports métalliques frittés utilise trois types principaux de configurations de filtre pour la filtration solide / liquide: 1) Filtration extérieur-intérieur: la séparation traditionnelle barrière solide / liquide se produit sur le périmètre extérieur d'un élément filtrant tubulaire à extrémité fermée. 2) Filtration intérieur-extérieur: une séparation barrière solide / liquide se produit à l'intérieur d'un élément filtrant tubulaire à extrémité fermée. 3) Filtration à l'envers (multimode): séparation solide / liquide (barrière ou flux croisé) qui se produit à l'intérieur de l'élément filtrant tubulaire à extrémité ouverte. La filtration est avec une entrée d'alimentation supérieure ou inférieure à options multiples.

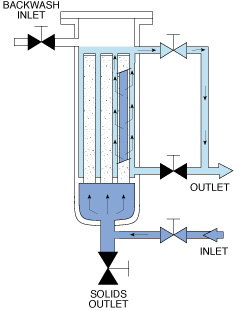

Des filtres à l'envers, comme illustré sur la figure 4, ont été développés par Mott Corporation en 1984 pour une myriade d'applications industrielles, y compris la récupération de catalyseurs.

Figure 4. Configuration du filtre barrière à l'envers

La filtration à l'envers est idéale pour les applications avec des solides à faible vitesse de sédimentation pour garantir que les solides seront transportés dans l'élément. Un gâteau plus stable se forme à l'intérieur de l'élément et chaque élément fonctionne indépendamment. Les éléments peuvent être proches les uns des autres, ce qui entraîne des logements plus petits et un volume de rétention de liquide moins important. Les solides peuvent être lavés et lavés à contre-courant via un lavage à contre-courant de boue, un lavage à contre-courant de gaz de coquille vide ou une décharge de gâteau humide. Les attributs des filtres inside-out incluent:

- La configuration est plus efficace que la filtration extérieur-intérieur car il y a moins de talon, une perte minimale de filtrat et une évacuation plus facile des solides.

- Les éléments peuvent être sélectionnés en fonction de la capacité de rétention des solides, optimisant ainsi la densité d'emballage.

- L'utilisation de la sortie de filtrat supérieure garantit le dépôt du gâteau de filtre sur toute la longueur de l'élément.

- L'utilisation de la sortie de filtrat inférieure permet de déplacer le liquide filtré de la coque avec du gaz,

- augmenter le rendement du produit et produire un lavage à contre-courant de boue à concentration plus élevée.

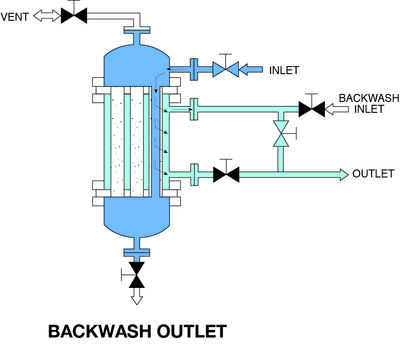

Le filtre multimode intérieur-extérieur, illustré sur la figure 5, est similaire au filtre intérieur-extérieur, mais l'élément est ouvert aux deux extrémités et est scellé dans deux plaques tubulaires.

Figure 5. Configuration multimode à l'envers

Le filtre multimode à l'envers peut être utilisé comme un filtre de polissage solide léger où la clarification des liquides est l'objectif, vers un filtre de récupération de solides élevés de catalyseur ou de solides de produit. La configuration d'écoulement transversal multimode peut être exploitée en continu, avec une élimination latérale du concentré, ou en tant que processus discontinu avec la recirculation terminée une fois la concentration souhaitée atteinte. Une fois le lot filtré, le mode barrière peut être utilisé pour évacuer les solides sous forme de lavage à contre-courant de boue ou de décharge de gâteau humide. L'assèchement du gâteau avec de l'air, de la vapeur ou un autre gaz concentrera les solides à 40-50%. Le lavage à contre-courant est similaire aux modes de lavage à contre-courant. Le bump-and-setting permet la concentration de solides sans vidanger l'élément filtrant ou le boîtier, optimisant ainsi le rendement du produit. Un système de réacteur à boucle continue peut ne pas nécessiter de lavage à contre-courant. Les avantages des filtres multimodes à l'envers incluent:

- La configuration à alimentation par le haut est la plus avantageuse avec des solides à gravité spécifique élevée qui ont une vitesse de décantation élevée. La classification des solides peut se produire dans un mode à flux ascendant.

- Le filtre fournit une élimination des solides à haute efficacité, un gâteau stable et d'excellentes capacités de lavage des gâteaux.

- Le système peut être utilisé en mode barrière ou en flux croisé.

- Les filtres à cuve unique sont recommandés lorsque les débits le permettent et que le débit peut être arrêté pendant quelques minutes pour le lavage à contre-courant, ou si des périodes hors ligne peuvent être tolérées pour la maintenance.

- Deux systèmes à deux filtres sont recommandés lorsqu'un débit continu est requis et que de courtes périodes hors ligne peuvent être tolérées pour la maintenance.

- Trois systèmes de filtrage sont recommandés pour un fonctionnement continu, même pendant les périodes de maintenance.

Test de faisabilité

Les propriétés de filtration dépendent des caractéristiques du média filtrant, de la surface disponible et des conditions de traitement de l'application. L'évaluation de faisabilité en laboratoire fournit une base appropriée pour déterminer les spécifications de conception des filtres. Les tests à l'échelle pilote garantissent que le filtre répond aux spécifications opérationnelles dans les conditions du processus. Les tests peuvent fournir les informations suivantes: vérification de la taille, de la forme, de la concentration et des caractéristiques de filtrage des particules solides. Le seul moyen valable d'évaluer le dimensionnement et les performances consiste à effectuer des tests. Les informations obtenues à partir des essais de faisabilité et à l'échelle pilote comprennent:

- Obtenez des données de dimensionnement pour la mise à l'échelle et vérifiez les conditions de fonctionnement.

- Présenter et former le personnel d'exploitation au fonctionnement du filtre.

- Défiez le filtre avec des variations dans les conditions du processus.

- Obtenez des informations d'exploitation à long terme pour le nettoyage et la planification de la maintenance.

- Évaluez l'effet d'une opération prolongée sur différents supports.

- Test de compatibilité des matériaux.

Étude de cas d'un filtre pilote: Filtration de l'huile de boue de performance du filtre de lavage à contre-courant

Les études pilotes dans une raffinerie commerciale ont utilisé un filtre pilote automatisé de 10 GPM (340 BPD) pour vérifier les performances de fonctionnement du filtre et la sélection des médias dans les tests effectués au cours d'un essai de deux mois. Le filtre a été cyclé en continu entre la filtration et le lavage à contre-courant, avec plus de 2500 cycles effectués. Le liquide de lavage à contre-courant était du gazole à cycle intermédiaire. Des tests ont été effectués pour maximiser le nombre de cycles pendant la période de test. Les performances des filtres avec différents grades de médias sont résumées dans le tableau 2.

Tableau 2. Essais pilotes de filtration utilisant des milieux Mott de grades 0.5, 2 et 5.

|

Concentration d'alimentation, MES, ppm |

La taille des particules Gamme, μm |

Moy. Particule Taille, μm |

Médias Alliage |

Filtrer, MES, ppm |

Opérateurs Flux, gpm / pi2 |

|

1000 |

N/D |

<10 |

0.5 |

<20 |

N/D |

|

750-1000 |

N/D |

10-12 |

2 |

10 |

0.25 |

|

500-1000 |

1-30 |

20 |

2 |

10-15 |

0.1-0.5 |

|

1200 |

1-190 |

30 |

5 |

91 |

0.5 |

|

1500 |

1-190 |

30 |

0.5 |

10 |

0.34 |

La figure 6 montre un profil de pression uniforme comparant le taux d'augmentation de la chute de pression dans le temps des milieux de grade 2 après 1, 4 et 30 jours.

Figure 6. Comparaison des profils de pression

La concentration d'huile de lisier variait de 500 à 1000 PPM. La taille moyenne des particules était d'environ 20 µm. Le cycle de filtration était d'environ 40 minutes avec des pressions terminales de 37 à 40 PSI. La pression de récupération après lavage à contre-courant variait de 2 à 5 PSI. La qualité du filtrat était inférieure à 25 PPM TSS avec la plupart des cycles <10 ppm ou moins. Une augmentation de la concentration en solides raccourcira la durée du cycle car la chute de pression augmente plus rapidement.

Cet effet peut être quelque peu surmonté en augmentant la chute de pression terminale du cycle. Si l'augmentation de la concentration de solides est due à l'ajout de grosses particules, une perméabilité accrue du gâteau de solides peut en résulter, ce qui augmentera la capacité de chargement des solides à la même chute de pression.

Applications

Les supports métalliques frittés ont été utilisés dans une myriade d'applications de séparation au cours des 40 dernières années, avec quelques exemples dans les cas d'application suivants. Les trois premiers cas ont utilisé un système de filtre triple capable d'une filtration continue. Le cas 4 utilise le boîtier du filtre dans une boucle de recirculation autour du réacteur.

Cas 1

Ce processus de filtration nécessitait un filtre robuste lavable à contre-courant pour capturer les fines abrasives> 2 μm et une demande chimique réduite en oxygène (DCO) dans une application de polissage des queues de cristallisoir. Les solides ont été renvoyés dans un séparateur à cristaux pour une production zéro déchet et une contamination minimale des eaux usées. Les supports poreux lavables à contre-courant se sont avérés économiques, car les cartouches filtrantes fonctionnaient avec plusieurs lavages à contre-courant quotidiens pendant plus de 6 ans.

Cas 2

La technologie de filtration du métal fritté offre une alternative aux centrifugeuses pour les applications de récupération de catalyseur usé. La filtration a permis d'obtenir une qualité de filtrat inférieure à 1 ppm de solides en suspension et les solides concentrés à contre-lavage qui ont été envoyés hors site pour récupération. Ce système de filtration a fonctionné avec succès pendant plus de 7 ans, les économies de récupération de catalyseur ayant été payées pour le système de filtration un peu plus d'un an.

Cas 3

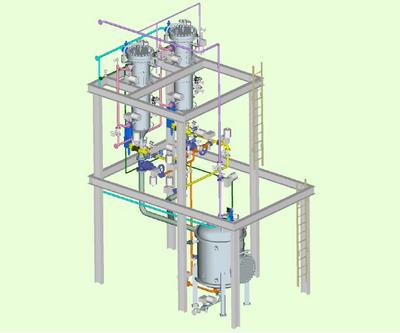

Des systèmes de filtration d'huile de lisier FCC ont été installés dans de grandes raffineries en Chine avec des capacités allant de 100 tm / jour à plus de 350 tm / jour. Depuis 1997, des supports métalliques poreux sont appliqués à plus de huit systèmes de filtration d'huile de lisier FCC en Chine et la majorité des systèmes ont été installés avec des unités RFCC existantes. L'unité d'huile de suspension RFCC typique fonctionne à environ 350 ° C et 20 kg / cm2, avec une concentration en solides de catalyseur de 2000 ppm à 12,000 50 ppm. La qualité du filtrat est inférieure à 99.5 ppm, ce qui représente une efficacité de 7% ou mieux. L'huile de suspension FCC propre est utilisée comme carburant propre, matière première pour la fabrication de divers coke de pétrole de haute qualité, noir de carbone. L'huile de suspension FCC propre est utilisée comme carburant propre, matière première pour la fabrication de divers coke de pétrole de haute qualité, noir de carbone. L'huile de suspension FCC propre peut également être utilisée, après avoir traversé l'unité d'extraction par solvant des aromatiques, comme bonne matière première pour divers processus d'hydrocarbures, y compris le RFCC lui-même. Les applications de raffinerie utilisent des systèmes de filtrage double ou triple à l'envers pour éliminer les fines de catalyseur FCC de l'huile de suspension. La figure XNUMX montre un diagramme schématique d'un système à double filtre.

Figure 7. Schéma d'un système de double filtre automatisé

Ces systèmes totalement automatisés sont conçus pour gérer des débits élevés dans des opérations continues. Le temps de cycle prolongé a été obtenu en exécutant deux filtres simultanément, mais en échelonnant le temps de cycle, le troisième filtre étant en veille pour une utilisation lorsqu'un des filtres en ligne nécessite un lavage à contre-courant. L'élimination des fines de catalyseur et autres particules améliore non seulement le produit pétrolier, mais elle protège l'équipement en aval contre l'encrassement et réduit l'entretien de l'équipement.

Cas 4

La filtration a utilisé un filtre multimode dans une réaction d'isomérisation pour récupérer un catalyseur fin en suspension (0.5 - 100 um) à partir d'un réacteur à réservoir agité à écoulement continu (CSTR). Cette technologie remplace plusieurs filtres de type bougie, nécessitant le remplacement des chaussettes ainsi que des filtres à cartouche secondaires pour maintenir un flux de produit constant. Avantages du filtre multimode, fonctionnant en boucle de recirculation autour du réacteur; Augmentation de la durée de vie du catalyseur en éliminant les arrêts fréquents nécessaires à l'aide de chaussettes filtrantes et de cartouches. La récupération du catalyseur a augmenté, tout comme le rendement du produit. Le gâteau de filtration a été contrôlé par la vitesse de recirculation tout en produisant un filtrat mesurant <0.01 ppm de matières solides totales en suspension.

Cas 5

Des médias métalliques frittés ont été utilisés dans les systèmes de traitement de la résine usée pour polir les eaux usées récupérées de la purge de la résine et pour la réduction du volume des déchets radioactifs lors de l'élimination de la résine, de la crud et des oxydes de fer. Les milieux métalliques frittés ont démontré d'excellentes caractéristiques de stabilité, même dans des conditions de perturbation délibérées, ce qui le rend idéalement adapté aux applications nucléaires. Les centrales électriques nécessitent une faible fuite de résine (0.1 partie par milliard ou moins) pour éviter la corrosion dans le générateur de vapeur ou le réacteur. Les fuites de résine à plein débit à l'aide de supports métalliques frittés sont systématiquement inférieures à un dixième d'une partie par milliard.

Cas 6

Les milieux de filtration en métal fritté sont utilisés dans les industries pétrochimiques et de chimie fine en aval. Des systèmes de filtration sont installés dans divers procédés PTA (acide teraphtalique purifié) pour améliorer le rendement de production, améliorer la qualité du produit, récupérer des catalyseurs précieux et réduire la charge dans l'unité de traitement des déchets.

Résumé

Les supports métalliques frittés sont bidirectionnels et fonctionnent aussi bien à l'intérieur qu'à l'extérieur dans la conception. Les médias sont réutilisables en raison de leur intégrité structurelle et de leur compatibilité chimique et thermique. Par conséquent, ces médias se transforment en un filtre nettoyable à contre-courant pouvant utiliser du filtrat, du gaz ou un autre fluide compatible avec le procédé pour le lavage à contre-courant. Les variations dans la conception du boîtier du filtre optimiseront l'efficacité des performances du filtre. Les avantages de la filtration à l'envers incluent une formation de gâteau stable résultant en un filtrat cohérent et de haute qualité. Le déplacement de liquide à écoulement réduit minimise la consommation de liquide pendant le lavage du gâteau, minimisant ainsi la quantité de liquide de lavage. La déshydratation des gâteaux est possible avec le déplacement de gaz du liquide accumulé dans l'élément filtrant et sur le côté propre du filtre. Globalement, cette technologie réduit la contamination par les solides des produits liquides et optimise la récupération des solides.

Écrit par le Dr Kenneth L. Rubow et Louise L. Stange

Hastelloy est une marque déposée de Hayes International, Inc.

Inconel et Monel sont des marques déposées d'International Nickel Co., Inc.

FAQ : Filtre en acier inoxydable fritté

Q : Qu'est-ce qu'un filtre en acier inoxydable fritté ?

R : Un filtre en acier inoxydable fritté est un type de dispositif de filtration fabriqué à partir de poudre d'acier inoxydable qui a été compactée et frittée pour créer une structure poreuse, offrant une efficacité de filtration élevée.

Q : Pourquoi choisir des filtres en acier inoxydable fritté pour les applications industrielles ?

R : Ces filtres sont très durables, résistants à la corrosion et aux températures élevées, ce qui les rend idéaux pour les environnements industriels exigeants où la fiabilité et la longévité sont essentielles.

Q : Les filtres en acier inoxydable fritté peuvent-ils être nettoyés et réutilisés ?

R : Oui, l'un des principaux avantages des filtres en acier inoxydable fritté est leur capacité à être nettoyés et réutilisés plusieurs fois, ce qui permet de réaliser des économies par rapport aux filtres jetables.

Q : Comment déterminer la bonne taille de pores pour un filtre en acier inoxydable fritté ?

R : La taille des pores appropriée dépend des exigences spécifiques de l'application, notamment de la taille des particules à filtrer et du débit souhaité, garantissant des performances de filtration optimales.