Les progrès de la filtration à l'aide de filtres métalliques frittés

Principales sorties:

- Les filtres en métal fritté offrent une efficacité élevée en matière d'élimination des particules, avec des capacités de lavage à contre-courant et une longue durée de vie.

- Ces filtres conviennent aux applications à haute température et à diverses utilisations industrielles, notamment les secteurs de la chimie et de la production d'électricité.

- La conception et la sélection des filtres en métal fritté dépendent de leur capacité de rétention des particules et des caractéristiques des particules filtrées.

- Ils sont avantageux pour les processus nécessitant une efficacité de filtration élevée, une durabilité et une résistance aux environnements corrosifs.

Abstract

La technologie de filtration utilisant des milieux métalliques frittés offre d'excellentes performances pour la séparation des matières particulaires des flux de processus liquides ou gazeux (c.-à-d. Séparation liquide / solide et gaz / solide) dans de nombreuses applications industrielles de filtration de liquide et de gaz. Les médias filtrants en métal fritté, fabriqués à partir de fibres métalliques ou de poudres métalliques en éléments de filtration, sont largement utilisés dans les industries des procédés chimiques, de la pétrochimie et de la production d'énergie. Les applications nécessitent une élimination des particules pour protéger l'équipement en aval, pour la séparation des produits ou pour respecter les réglementations environnementales.

Les milieux métalliques frittés constituent une barrière positive aux processus en aval. Les milieux métalliques frittés ont démontré une élimination efficace des particules, des performances de filtration fiables, une capacité de lavage à contre-courant efficace et un long service en continu. Ces filtres peuvent fournir une efficacité de capture des particules de 99.9% ou mieux en utilisant des supports de surface ou de profondeur. La température de fonctionnement peut atteindre 1000 ° C, selon la sélection d'alliage métallique. Parallèlement à la prise en compte de l'efficacité de filtration, des critères tout aussi importants incluent la résistance à la corrosion, la résistance mécanique à la température de service, la libération du gâteau (nettoyabilité par refoulement) et la longue durée de vie en service. Ces problèmes sont essentiels à la réussite des opérations rentables.

La durée de vie de ces médias filtrants (durée de vie du filtre) dépendra de sa capacité de rétention des particules et de la chute de pression correspondante. Ce gâteau accumulé peut être périodiquement retiré en utilisant un cycle de retour de souffle. L'efficacité du cycle de refoulement et de la récupération de la perte de charge du filtre est une fonction critique des propriétés des particules accumulées dans le gâteau et le média filtrant. Les médias de filtration en profondeur configurés dans un filtre de polissage peuvent être utilisés dans les applications avec une charge de particules légères.

En plus de fournir une filtration supérieure en un seul passage, les supports lavables et nettoyables en place réduisent l'exposition de l'opérateur aux matériaux de procédé et aux émissions volatiles. Bien que les applications incluent des environnements à haute température et corrosifs, tout processus de filtration entraîné par pression avec des coûts d'exploitation élevés a le potentiel d'amélioration grâce à la technologie de filtration sur métal fritté.

Cet article discutera des paramètres de fonctionnement du filtre des milieux métalliques poreux frittés et des critères de conception du système de filtration pour optimiser les performances dans un certain nombre de flux de processus chimiques.

Introduction

Le 21e siècle apporte de nombreux défis économiques et environnementaux à l'industrie chimique. Les principaux facteurs de changement sont la mondialisation du marché, la demande d'amélioration des performances environnementales, la rentabilité, la productivité et l'évolution des besoins en main-d'œuvre. L'avantage concurrentiel futur dans l'industrie du traitement chimique proviendra d'une technologie brevetée et d'un savoir-faire technique. De nouveaux processus économiques à haut rendement et de haute qualité caractériseront une grande partie de la capacité de production de l'industrie avec un impact environnemental et une efficacité énergétique améliorés.

Un pourcentage élevé des produits et procédés de l'industrie chimique implique la manipulation de solides (particules). La technologie de filtration offre un moyen de réduire les solides grâce à une séparation mécanique via une conception de filtre brevetée et un fonctionnement unique des systèmes. La filtration peut améliorer la pureté du produit, augmenter la capacité de débit, éliminer la contamination des effluents (minimiser ou prévenir la pollution de l'air et de l'eau) et fournir une protection aux équipements précieux en aval du filtre. Les progrès de la technologie de filtration comprennent le développement de processus continus pour remplacer l'ancienne technologie de traitement par lots. Les économies de coûts comprennent moins de déchets dangereux à éliminer et des économies de main-d'œuvre grâce aux nouvelles technologies. Des systèmes de filtrage entièrement automatisés peuvent être intégrés dans les commandes de processus de l'usine.

La réduction des solides comprend l'élimination des solides en suspension des flux de déchets d'effluents de procédé et des solvants de nettoyage. Le produit liquide récupéré est précieux pour être recyclé vers un autre flux d'alimentation chimique. La minimisation des déchets comprend la réduction des matières solides dangereuses à récupérer ou à recycler et la réduction des matières solides non mises en décharge. La filtration peut réduire la DBO (demande biologique en oxygène), la DCO (demande chimique en oxygène), le TSS (total des solides en suspension) et le COT (carbone organique total). Ce sont les principaux paramètres pour lesquels les émissions actuelles sont mesurées par rapport aux normes locales et internationales.

Fondamentaux de la filtration

La connaissance des principes fondamentaux de la filtration est essentielle pour garantir une conception appropriée des médias filtrants et la sélection optimale des médias appropriés et de la conception des filtres pour chaque application de filtration. Deux modes de filtration principaux peuvent être envisagés, à savoir la filtration en profondeur et la filtration en surface. Dans le cas d'une filtration en profondeur, les particules sont capturées à l'intérieur du média; tandis qu'en filtration de surface, ils sont retenus, comme le terme l'explique, à la surface où se forme ensuite un gâteau de particules.

La filtration de surface est principalement un mécanisme de filtrage (tamisage) où des particules plus grandes que la taille des pores du média filtrant sont séparées à la surface amont du filtre; leur taille les empêche d'entrer ou de traverser les ouvertures des pores. Les particules suivantes s'accumulent sous forme de gâteau qui augmente en épaisseur à mesure que davantage de fluide chargé de particules est forcé dans le milieu filtrant. Le gâteau, en raison de sa structure de pore potentiellement plus fine, peut aider à la séparation des particules plus fines que celles qui peuvent être obtenues avec le média filtrant. Cependant, le gâteau doit présenter une porosité suffisante pour permettre un écoulement continu à travers lui au fur et à mesure de la filtration. Les processus peuvent être exécutés sous débit constant / pression croissante ou pression constante / débit décroissant. Parce que la plupart des filtres de surface ne sont pas parfaitement lisses ou ont une structure de pores parfaitement uniforme, une certaine filtration en profondeur peut avoir lieu, ce qui affectera la durée de vie du filtre.

La filtration en profondeur est principalement utilisée dans les applications où les faibles niveaux de particules doivent être séparés, comme la protection des équipements en aval contre l'encrassement ou l'érosion, la protection des catalyseurs contre l'empoisonnement et la purification des produits. Les particules pénètrent dans le média et sont ensuite capturées dans sa structure multicouche. Cette structure multicouche empêche le blocage prématuré du support et augmente la capacité de rétention de la saleté et la durée de vie en service. Parce que les particules sont capturées dans la profondeur du support, un nettoyage hors ligne sera nécessaire. Ce nettoyage hors ligne peut être effectué avec des solvants, des vibrations ultrasoniques, une pyrolyse, un nettoyage à la vapeur ou un rinçage à l'eau. De plus, le support peut être plissé, une configuration qui minimise la taille et le coût du boîtier.

La compréhension de la capacité d'un filtre à éliminer les particules d'un flux gazeux qui le traverse est la clé d'une conception et d'un fonctionnement réussis du filtre. Pour les fluides à faible taux de contamination particulaire, la filtration en captant les particules dans la profondeur d'un milieu poreux est essentielle pour atteindre des niveaux élevés d'efficacité des particules. La structure du métal fritté offre un chemin tortueux dans lequel les particules sont capturées. La capture des particules se poursuit alors qu'un gâteau de particules déposées se forme à la surface du support; cependant, les particules sont maintenant capturées sur les particules précédemment déposées. La durée de vie de ces filtres dépendra de sa capacité de rétention des impuretés et de la chute de pression correspondante. Pour les fluides à forte charge de particules, le mécanisme de filtration opérationnel devient la filtration sur gâteau. Un gâteau de particules se développe sur l'élément filtrant, qui devient la couche de filtration et provoque une chute de pression supplémentaire. La chute de pression augmente à mesure que la charge de particules augmente. Une fois qu'une pression terminale est atteinte pendant le cycle de filtration, l'élément filtrant est soufflé en arrière avec du gaz propre et / ou lavé pour déloger le gâteau de filtration. Si la taille des pores dans le média filtrant est choisie correctement, la chute de pression du média peut être récupérée jusqu'à la chute de pression initiale. Cependant, si des particules se logent dans le milieu poreux pendant l'écoulement vers l'avant et chargent progressivement le milieu, la chute de pression peut ne pas être complètement récupérée après le cycle de nettoyage.

Les vitesses de filtration sont influencées par les propriétés de la concentration, de la viscosité et de la température des particules d'alimentation. Le mode de fonctionnement du filtre peut être une pression constante, un débit constant ou les deux avec une augmentation de pression et une baisse de débit pendant le filtrage. Le cycle de filtration sera contraint si les solides sont rapidement aveuglés et que la pression admissible a été atteinte, ou pour la filtration du gâteau, si le volume pour l'accumulation de gâteau a été rempli, même si la chute de pression admissible n'a pas été atteinte. La perméabilité est exprimée en débit contre la chute de pression. La perméabilité est influencée par le type de filtre, la température du fluide et la charge en solides.

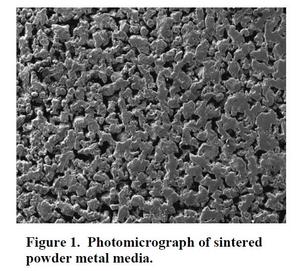

Supports métalliques en poudre frittée

Les milieux métalliques frittés sont fabriqués en pressant de la poudre de métal dans des feuilles ou des tubes poreux, suivi d'un frittage à haute température. Une microphotographie électronique à balayage d'un support métallique en poudre fritté typique est représentée sur la figure 1. La combinaison de la taille de la poudre, de l'opération de pressage et de frittage définit la taille et la distribution des pores, la résistance et la perméabilité de l'élément poreux. La taille des pores des supports métalliques frittés est déterminée en utilisant la norme ASTM E-128. La désignation de la qualité du milieu est équivalente au pore d'écoulement moyen ou à la taille moyenne des pores du filtre. Les supports métalliques frittés sont proposés dans les grades 0.1, 0.2, 0.5, 1, 2, 5, 10, 20, 40 et 100. Le taux de filtration dans le liquide pour les grades 0.2 à 20 se situe entre 1.4 et 35 µm absolu. Le taux de filtration dans le gaz varie de 0.1 à 100 µm absolu.

Les cartouches filtrantes fabriquées à partir de feuilles ou de tubes ont une construction entièrement soudée. Le média filtrant est conçu et fabriqué avec une matrice poreuse stable, des spécifications de point de bulle précises, des tolérances d'épaisseur proches et une uniformité de perméabilité, qui garantissent des performances de filtration fiables, un nettoyage à contre-courant efficace et une longue durée de vie en service.

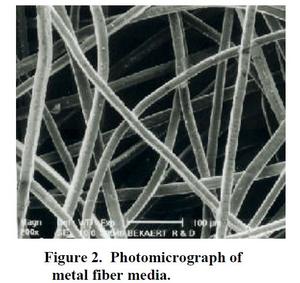

Média en fibre métallique frittée

Le média filtrant en fibre métallique est constitué de filaments métalliques très fins (1.5 à 80 μm) posés uniformément pour former une structure non tissée tridimensionnelle frittée aux points de contact. Une microphotographie électronique à balayage d'un média filtrant en métal fritté typique est illustrée à la figure 2. Ces milieux sont explicitement conçus pour des filtres de surface ou de profondeur. Une construction monocouche ou multicouche est utilisée avec chaque couche composée de fibres de diamètre potentiellement différent pour obtenir des performances optimales, par exemple, la perte de charge, l'efficacité de filtration, la capacité de charge des particules et la résistance du support. Le matériau multicouche a une conception graduée, de sorte que la capacité de rétention des saletés est beaucoup plus élevée et, par conséquent, la durée de vie est plus longue. La note finale du filtre est déterminée par le poids par couche utilisée, la composition en fibres de la couche et la combinaison de plusieurs couches. La disponibilité d'une structure poreuse élevée (jusqu'à 85%) offre une perméabilité très élevée et donc une faible perte de charge.

Les propriétés des filtres en fibre métallique, fabriqués à partir de divers alliages métalliques, pour des applications de filtration de gaz permettent l'utilisation dans des conditions extrêmes: haute température, haute pression et atmosphères corrosives. Les principaux avantages des filtres en métal fritté sont: la résistance et la ténacité à la rupture, les capacités de haute pression et de température, la résistance élevée aux chocs thermiques, la résistance à la corrosion, la nettoyabilité, l'assemblage entièrement soudé et la longue durée de vie.

Les supports en fibres métalliques ont une porosité plus élevée que les supports en poudre métallique, entraînant ainsi une baisse de pression plus faible. Pour les applications à haute température ou corrosives, Bekaert a développé des fibres dans d'autres alliages en plus de l'AISI 316L. Inconel® 601 et Fecralloy® sont utilisés pour des températures élevées (jusqu'à 560 ° C et 1000 ° C respectivement) tandis que l'alliage HR peut résister à des températures allant jusqu'à 600 ° C et des environnements corrosifs humides.

La ténacité inhérente des filtres métalliques permet un fonctionnement pulsé en continu pendant de longues périodes. Pour les applications à haute température, des critères supplémentaires tels que les interactions fluage-fatigue et les mécanismes de corrosion à haute température doivent être pris en compte. Les filtres à média semi-permanent sont rentables, car ces unités se prêtent à un temps d'arrêt minimal, à un fonctionnement fermé et automatique avec une intervention minimale de l'opérateur et à une maintenance peu fréquente.

La sélection appropriée de médias filtrants avec une taille de pore, une force et une résistance à la corrosion appropriées permet un fonctionnement à long terme du filtre avec une rétention de particules à haute efficacité. Le taux de filtration dans le liquide est compris entre 2 et 35 µm absolu. Le taux de filtration dans le gaz varie de 0.1 à 10 µm absolu.

Conception du filtre

La conception du filtre pour la séparation liquide / solide est sélectionnée, ce qui produit le filtrat requis, minimise le lavage à contre-courant ou la purge et maximise le débit. Trois types de configurations de filtres sont décrits comme suit:

1.) Filtration extérieur-intérieur

La séparation traditionnelle par barrière liquide/solide se produit sur le périmètre extérieur d'un élément filtrant tubulaire à extrémité fermée (LSP). Un lavage à contre-courant hydro-pulsé pneumatique assisté par gaz s'est avéré être la méthode de nettoyage la plus efficace pour les filtres métalliques poreux frittés.

2.) Filtration à l’envers

La séparation barrière liquide/solide se produit à l’intérieur d’un élément filtrant tubulaire à extrémité fermée (LSI). Les modes de lavage à contre-courant LSI comprennent : a.) Lavage à contre-courant de la boue à coquille pleine, b.) Lavage à contre-courant de la boue à coquille vide, c.) Lavage à contre-courant du gâteau humide à coquille vide et élément vide et d.) Évacuation du gâteau humide du boîtier vide.

3.) Filtration multimode à l’envers :

La séparation liquide/solide (barrière ou flux transversal) se produit à l’intérieur de l’élément filtrant tubulaire à extrémité ouverte (LSM et LSX). Les éléments sont scellés dans deux plaques tubulaires, permettant ainsi une entrée d'alimentation supérieure ou inférieure. Le filtre LSM, doté d'une fonction de recirculation de l'alimentation, a fait ses preuves dans plusieurs systèmes de réacteurs en boucle continue. La vitesse descendante contrôle l'épaisseur du gâteau du catalyseur, plus la vitesse est faible, ce qui donne un gâteau plus épais. Les modes de lavage à contre-courant du filtre sont similaires aux modes de lavage à contre-courant LSI et comprennent également un lavage à contre-courant de type « bump-and-settle » qui permet la concentration des solides sans vidanger l'élément ou le boîtier du filtre. Le système de réacteur en boucle continue peut ne pas nécessiter de lavage à contre-courant.

L'évolutivité des systèmes de filtration permet de s'adapter à des débits élevés et à une capacité accrue en solides. Les unités de filtration conviennent aux processus discontinus ou continus. Les systèmes de filtration à boîtier unique sont recommandés lorsque les débits le permettent et que le débit peut être arrêté pendant quelques minutes avant le lavage à contre-courant, ou si des périodes hors ligne peuvent être tolérées pour la maintenance. Deux systèmes à deux filtres sont recommandés lorsqu'un débit continu est requis et que de courtes périodes hors ligne peuvent être tolérées pour la maintenance. Trois systèmes de filtrage sont recommandés pour un fonctionnement continu même pendant les périodes de maintenance.

Tests de référence et tests pilotes

Une méthode valide d'évaluation des performances du filtre consiste à effectuer des tests sur banc d'essai et des tests pilotes. Le test du filtre commence généralement par un simple test de faisabilité du disque pour qualifier les médias et obtenir les caractéristiques critiques de filtration. Les études de faisabilité réussies progressent généralement vers des tests plus complexes de l'équipement pilote. Les tests pilotes aident à développer des pratiques commerciales de séparation réussies. Alors que les tests à l'échelle du banc fournissent une indication fiable des performances du filtre, les données obtenues lors des tests à l'échelle pilote sur une ligne de processus montreront les paramètres de fonctionnement du filtre avec des variations de processus normales. Les programmes de développement nécessitent un accès direct à un équipement approprié sur une période prolongée. L'essai pilote de filtres lavables en métal fritté peut fournir les informations suivantes:

- Vérification de la qualité du filtrat;

- Filtration du filtre par cycle à différents débits de flux;

- Taux d'augmentation de la chute de pression par rapport au débit;

- Volume de lavage à contre-courant et concentration de solides résultante;

- Augmentez les données pour un dimensionnement à grande échelle;

- Estimation précise des coûts;

- Démontrer une valeur élevée du produit;

- Fonctionnement fiable avec un temps de connexion élevé et une maintenance réduite;

- Démontrer une nouvelle technologie à l'échelle commerciale.

En plus de vérifier les performances du filtre, les tests pilotes permettent à l'ingénieur d'exploitation d'apprendre à utiliser l'équipement et de mener des expériences qui optimisent le fonctionnement du filtre pour leur processus particulier. Les essais pilotes testent des questions et problèmes techniques importants avant la commercialisation à grande échelle. Le résultat des opérations de l'usine pilote vérifie:

- Études de filtration / réaction vérifiées à l'échelle du laboratoire et de l'usine pilote;

- Démonstration d'une nouvelle technologie;

- Produit à volume élevé récupéré de façon constante;

- Séparation et récupération des produits optimisées;

- Test de capacité terminé;

- Efficacité globale de fonctionnement.

Sélection des médias

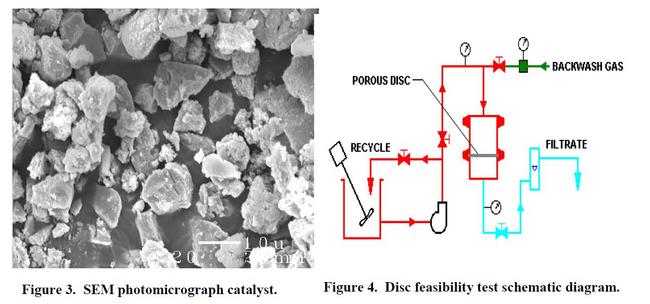

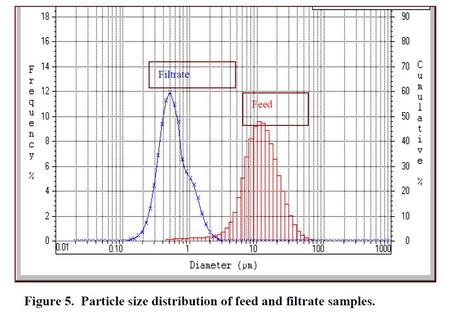

Étude de cas de faisabilité: élimination des solides catalytiques

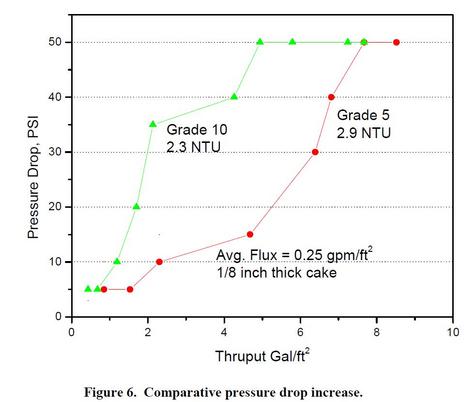

Une approche typique pour les tests de faisabilité et la sélection des médias est illustrée dans le cas de test suivant. L'objectif était d'évaluer les caractéristiques de filtrage d'un nouveau catalyseur pour supporter une installation de filtre commerciale LSI existante. Des études de filtration ont été menées avec un filtre de test à disque de 70 mm en utilisant des supports de 5e et 10e année pour comparer les performances du filtre. La distribution granulométrique du catalyseur (PSD) a été mesurée à l'aide d'un analyseur de distribution granulométrique de diffusion laser Horiba LA-910. La plage de taille (basée sur le% en volume) était de 0.51 à 60 µm avec une taille moyenne de 13.4 µm. La microscopie MEB à un grossissement de 2000 - X a vérifié la distribution de la taille des particules comme le montre la figure 3. La suspension de catalyseur a été filtrée une fois à travers à un débit constant en utilisant des milieux de grade 5 et 10 logés dans le boîtier de filtre à disque de 70 mm illustré à la figure 4. Une taille de particule la comparaison de la distribution de l'échantillon d'alimentation et des filtrats (grade 5) est présentée à la figure 5. Les résultats des tests indiquent que la filtration à l'aide de milieux de grade 5 a entraîné une vitesse de montée en pression plus faible que les milieux de grade 10, comme indiqué à la figure 6. Les échantillons de turbidité du filtrat étaient similaires. Le filtrat des milieux de grade 5 mesurait 2.9 NTU, tandis que le filtrat des milieux de grade 10 mesurait 2.3 NTU. Le gâteau de filtre de 1/8 pouce d'épaisseur a été lavé efficacement à partir de la surface du support de grade 5. Une partie du catalyseur est restée dans la structure poreuse du milieu de qualité 10, ce qui indique que le catalyseur avait bloqué certains des pores de surface.

Les résultats des tests indiquent que les milieux de grade 5 conviennent mieux à la filtration d'un nouvel échantillon de catalyseur à l'aide de la configuration de filtre HyPulse LSI. Les essais pilotes à l'installation commerciale ont permis de vérifier les résultats de l'étude de faisabilité et ont abouti à l'achat de cartouches de remplacement pour un réservoir de filtre existant.

Applications commerciales

Application 1:

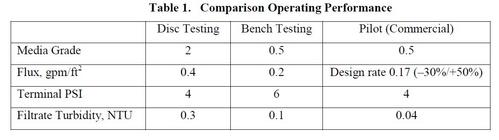

Des essais sur disque de laboratoire effectués en avril 1992 indiquent que le filtre en métal fritté convient à une application de récupération de catalyseur. Des tests de filtre pilote à l'échelle de laboratoire ont été réalisés dans le laboratoire du client pour vérifier les performances du filtre et la qualité du filtrat. En novembre 1992, des essais pilotes avec filtration continue du catalyseur utilisant une suspension à 2% ont montré des débits constants de 0.2 gpm / pi2. Une comparaison des performances du filtre à partir du test du disque par le biais du test pilote est répertoriée dans le tableau 1. Vitesse axiale à travers l'épaisseur du gâteau contrôlée par le filtre. La vitesse ou la vitesse à travers le filtre a été optimisée lors de tests sur banc. Les performances optimales du filtre indiquaient que le filtre pouvait fonctionner à des pressions <10 PSI sans contre-lavage. Les tests ont été menés pendant environ 1500 XNUMX heures sans changement significatif des performances de fonctionnement. Le projet a obtenu l'approbation pour passer à l'étape finale.

L'objectif du programme de développement de tests pilotes était de convertir le processus d'isomérisation du lot en continu. La première usine commerciale devait être opérationnelle en 1994. Le processus a démarré en juillet 1994 conformément aux paramètres établis lors des essais pilotes. La dynamique du système expérimentée lors du démarrage et de la mise en service initiale a montré des performances similaires aux études des tests pilotes. Le filtre a fonctionné avec succès pour récupérer et recycler le catalyseur de métaux précieux après le lavage au solvant et l'élimination de 10% du catalyseur du procédé après chaque lot. Le liquide de traitement est dangereux, cependant, parce que le système de filtre est complètement fermé, du solvant pourrait être utilisé pour laver et remettre en suspension le catalyseur dans le réacteur.

Le filtre à catalyseur LSM primaire (plus grand) est conçu pour la filtration et le recyclage du catalyseur en vrac. La conception du filtre offre un fonctionnement automatisé complètement fermé avec un nettoyage / régénération minimal du filtre. Du catalyseur frais est ajouté à chaque lot. Le plus petit filtre LSP est conçu pour éliminer le catalyseur du système. Après 7 ans de fonctionnement, le faisceau de filtres a été remplacé lors d'un programme d'entretien préventif. Le système de filtration continue de fonctionner depuis son installation initiale en 1994.

Application 2:

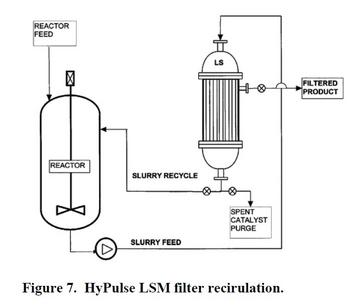

Ce concept de filtration catalytique a été prouvé lors d'essais en laboratoire pour confirmer les paramètres de fonctionnement du filtre et la sélection du milieu. Un programme de développement utilisant des essais pilotes a utilisé un réacteur équipé d'un appareil de filtration capable de séparer le produit du catalyseur, grâce auquel le produit peut être retiré du

réacteur pendant que le catalyseur est retenu, permettant ainsi à la réaction de se dérouler de manière semi-continue ou continue. Les tests ont utilisé la conception du filtre HyPulse® LSM.

En équipant un réacteur d'un moyen de maintenir le catalyseur dans la cuve, le réactif peut être pompé et le produit sans catalyseur retiré en continu. Le processus d'hydrogénation s'arrête lorsque la charge de catalyseur se désactive. La méthode de filtration préférée consistait à installer une boucle de recirculation sur le réacteur,

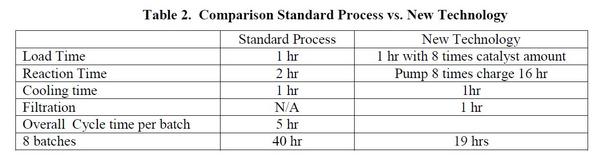

comme le montre la figure 7. Pour un processus étendu par lots ou continu, une plus grande charge de catalyseur est utilisée pour garantir des quantités de production commercialement viables suffisamment importantes. Ce processus permet jusqu'à 50% de réduction du temps de cycle total et une augmentation de plus de 65% de la quantité de produit écoulée comme indiqué dans le tableau 2.

Application 3:

La première utilisation de filtres métalliques frittés utilisant la technologie de filtration HyPulse® à l'envers (LSI) pour la filtration continue de l'huile de suspension a eu lieu en 1985. L'installation a démontré l'aptitude des supports métalliques frittés pour la filtration à haute température de l'huile de suspension pour un processus de développement de la fibre de carbone. Le filtre a fonctionné de manière fiable pendant de nombreuses années, produisant de l'huile propre avec une teneur en solides inférieure à 20 ppm et a finalement été arrêté en raison de la faible demande de produits. Depuis lors, les raffineries du monde entier ont pris conscience des avantages de la filtration à l'aide de supports métalliques frittés pour l'élimination des fines de catalyseur dans le secteur de l'huile de boue.

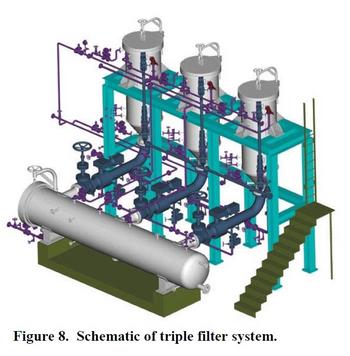

Tout au long des années 1990, de nombreux systèmes de filtration LSI ont été installés pour la filtration d'huile de boue FCC. Les plus grands systèmes de filtration continue utilisent (3) filtres LSI de 66 ”comme indiqué dans le schéma de la figure 8. La durée du cycle de filtration varie de 2 à 16 heures fonctionnant à 30 et 60 PSI, respectivement dans la filtration de 1000 ppm d'huile en suspension. Des temps de cycle prolongés ont été obtenus en faisant fonctionner deux filtres simultanément, mais échelonnés dans le temps de cycle, le troisième étant en attente d'utilisation lorsque l'une des autres unités de filtrage est lavée à contre-courant. La conception du filtre utilise un lavage à contre-courant complet de la coque. L'efficacité du produit récupéré à l'aide de deux filtres en ligne dépasse 99.8%.

Depuis 1997, de nombreuses raffineries en Chine ont installé des systèmes de filtration LSI pour l'élimination du catalyseur dans les unités de craquage catalytique fluide (RFCC). Un système de filtration avec (2) filtres LSI de 24 pouces a été installé dans une unité RFCC d'une capacité de 1.4 million de tonnes métriques (mt) par an et une production d'huile de suspension de 180 mt / jour. L'huile de suspension a une concentration moyenne de 3,000 5,000 à 2 8 ppm de solides. Le temps de cycle varie de 50 à XNUMX heures. La teneur en solides du filtrat est inférieure à XNUMX ppm. Le filtre est contrôlé par un PLC local qui communique avec le système de contrôle distribué des raffineries (DCS) pour permettre à l'opérateur de surveiller la filtration dans la salle de contrôle. Depuis, le système fonctionne en continu et fournit à une entreprise locale du filtrat propre pour produire du noir de carbone.

Application 4:

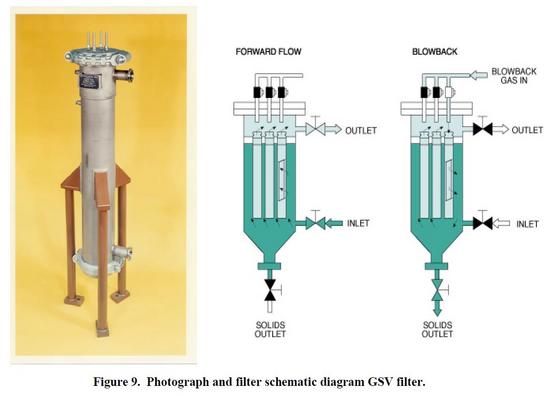

Un procédé de production de dioxyde d'uranium utilise des filtres métalliques frittés à impulsion venturi gaz / solides (GSV) HyPulse®, comme le montre la figure 9, pour la récupération des fines d'oxyde d'uranium d'un four de traitement. Les filtres métalliques frittés doivent résister à des températures de flux de gaz de sortie de four de 300 ° F et être chimiquement résistants aux composants gazeux. Les principaux risques associés à cette conversion sont chimiques et radiologiques. Le processus de conversion utilise des acides et des alcalis forts qui impliquent de transformer l'oxyde d'uranium en formes solubles, conduisant à une éventuelle inhalation d'uranium. De plus, les produits chimiques corrosifs peuvent entraîner des risques d'incendie ou d'explosion.

Les applications réussies sur le terrain et l'assistance en laboratoire ont fourni des données de performance qui ont abouti à la première installation commerciale de filtre mise en service en 1984. Le filtre GSV complètement fermé fonctionne avec une efficacité de 99.999% avec une très faible charge de solides dans le filtre et une pulsation arrière peu fréquente. Les principaux paramètres de fonctionnement comprennent une vitesse d'approche contrôlée vers le filtre, une efficacité élevée et l'utilisation d'un venturi pour le refoulement pour un fonctionnement continu. Aujourd'hui, une usine de conversion d'uranium continue de fonctionner aux États-Unis en utilisant ce procédé breveté.

Application 5:

Les filtres en fibres métalliques frittables nettoyables offrent une solution économique aux processus avec une demande accrue pour une efficacité d'élimination des particules plus élevée dans des conditions extrêmes. Le développement de médias filtrants à fibres métalliques tels que Bekipor® contribué à un niveau de qualité accru grâce à une efficacité de filtrage plus élevée et à une

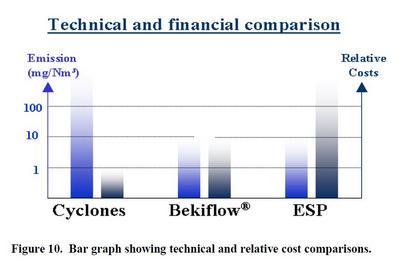

durée de vie. Les systèmes de séparation traditionnels tels que les cyclones, les précipitateurs électrostatiques (ESP) et les filtres jetables perdent de leur attrait. La figure 10 compare l'efficacité des émissions et le coût relatif des fibres métalliques par rapport à l'ESP et aux cyclones.

Une structure très poreuse, caractéristique d'un milieu en fibres métalliques frittées, offre une perméabilité élevée et donc une faible perte de charge, même à des vitesses de filtration élevées. Il en résulte une faible dépense en capital et de faibles coûts de fonctionnement. La nettoyabilité pour la filtration de surface nettoyée en ligne comme pour la filtration en profondeur nettoyée hors ligne est excellente.

Cette application a utilisé Bekiflow® HG pour l'élimination des poussières d'alumine et d'hydroxyde d'alumine ayant une granulométrie de 50% <15 μm. Les températures du gaz mesurées à 842 ° F. La concentration de poussière avant le filtre était de 250 à 800 mg / Nm³. La concentration de gaz après filtration était inférieure à 30 mg / Nm³. La perte de charge maximale était de 15 mbar. La surface totale du filtre était de 830 m2. Les filtres en fibre métallique offrent une perte de charge limitée et ont été testés pour une durée de vie garantie de 27,000 XNUMX heures de fonctionnement. Les avantages pour le client incluent moins de surface de filtre requise, un filtre à manches plus petit, donc moins de place d'installation requise.

Résumé

Les milieux métalliques frittés fournissent un moyen efficace de filtrage pour éliminer les particules, qu'elles soient des impuretés ou des sous-produits précieux d'un flux de processus chimique. Ces milieux sont parfaitement adaptés aux applications plus exigeantes impliquant des températures élevées, des pressions élevées et / ou des fluides corrosifs. Chimique

les entreprises utilisent la filtration pour minimiser les déchets à la source plutôt qu'à la fin de la chaîne du processus de production. La filtration améliore la qualité des produits et protège les équipements en aval dans la production de produits chimiques. Les progrès de la technologie de filtration comprennent le développement de processus continus pour remplacer l'ancienne technologie de processus par lots. La filtration des liquides / solides à l'aide de filtres à feuilles conventionnels est salissante et dangereuse à nettoyer et nécessite un temps de recirculation prolongé pour obtenir un produit propre. Les systèmes traditionnels de séparation gaz / solides tels que les cyclones, les précipitateurs électrostatiques (ESP) et les filtres jetables sont remplacés par des systèmes de filtration en fibres métalliques frittées.

Les filtres métalliques frittés doivent être utilisés dans les paramètres de conception pour éviter le colmatage prématuré du support en raison des fluctuations des opérations de traitement. L'utilisation du contrôle de débit garantit que le filtre ne sera pas affecté par une excursion à haut débit. L'efficacité du filtre augmente à mesure que le gâteau de filtre se forme. Le gâteau devient le média filtrant et le média poreux agit comme un septum pour retenir le gâteau de filtre. Les gâteaux de filtration peuvent être efficacement lavés in situ et lavés à contre-courant du boîtier de filtre. Un lavage à contre-courant hydropulse pneumatique assisté par gaz s'est avéré être la méthode de nettoyage la plus efficace pour les filtres métalliques poreux frittés. Les filtres métalliques frittés peuvent être entièrement automatisés pour éliminer l'exposition de l'opérateur et réduire les coûts de main-d'œuvre tout en offrant un fonctionnement fiable et efficace.

Bekiflow et Bekipor sont des marques déposées de Bekaert.

Hypulse est une marque déposée de Mott Corporation.

FAQ : Technologie du métal fritté

Q : Qu’est-ce que le métal fritté ?

R : Le métal fritté fait référence à un matériau spécialisé fabriqué en compactant et en formant une poudre métallique sous chaleur et pression, créant une structure solide et poreuse idéale pour la filtration et diverses applications industrielles.

Q : Comment les filtres en métal fritté sont-ils fabriqués ?

R : Les filtres métalliques frittés sont produits en compactant une poudre métallique dans un moule, puis en la chauffant à une température inférieure au point de fusion du métal, ce qui permet aux particules de se lier sans se liquéfier.

Q : Quels sont les principaux avantages de l’utilisation de filtres en métal fritté ?

R : Les filtres en métal fritté offrent une durabilité élevée, une excellente résistance à la température et à la corrosion, ainsi que la capacité de résister aux environnements difficiles, ce qui les rend adaptés aux applications industrielles difficiles.

Q : Dans quelles industries les filtres en métal fritté sont-ils couramment utilisés ?

R : Les filtres en métal fritté sont largement utilisés dans diverses industries, notamment les produits pharmaceutiques, l'alimentation et les boissons, la transformation chimique et l'aérospatiale, pour leur efficacité à éliminer les particules des gaz et des liquides.