Sintermetallfiltersysteme für die Prozessindustrie

Die zentralen Thesen:

- Sintermetallfilter zeichnen sich durch ihre hohe Partikelentfernungseffizienz, Haltbarkeit und Widerstandsfähigkeit gegen raue Bedingungen wie hohe Temperaturen und korrosive Umgebungen aus.

- Sie sind für den kontinuierlichen Einsatz in Branchen wie der Ölraffinierung, der chemischen und petrochemischen Verarbeitung sowie der pharmazeutischen Herstellung konzipiert.

- Die Filter unterstützen verschiedene Reinigungsmethoden, einschließlich Rückspülung, um eine lange Lebensdauer und konstante Leistung zu gewährleisten.

- Gesinterte Metallfiltermedien können hinsichtlich Legierungsmaterial und Porengröße individuell angepasst werden, um spezifische Anwendungsanforderungen zu erfüllen und so die Filtrationseffizienz und Betriebszuverlässigkeit zu verbessern.

Filtrationssysteme, die gesinterte Metallmedien zur Trennung von Feststoffen und Flüssigkeiten verwenden, haben sich als wirksame und wirtschaftliche Alternative zu anderen Trennmethoden erwiesen, die anfällig für Druckspitzen, hohe Temperaturen und / oder korrosive Umgebungen sein können.

Diese rauen Umgebungen, in denen häufig ein kontinuierlicher Betrieb erforderlich ist, eignen sich ideal für Ganzmetallfiltrationssysteme unter Verwendung von Sintermetallmedien, die zu röhrenförmigen Metallelementen verarbeitet wurden. Gesinterte Metallmedien haben in vielen industriellen Anwendungen, in denen typischerweise Blattfilter, Beutelfilter sowie Platten- und Rahmenfilter verwendet werden, eine hohe Entfernung der Partikeleffizienz, eine zuverlässige Filtrationsleistung, eine effektive Rückspülfähigkeit und eine lange Lebensdauer im Betrieb gezeigt.

Gesinterte Metallmedien bilden eine positive Barriere für nachgeschaltete Prozesse. Gesintertes Metall kann auch verwendet werden, um feinere Filtermembranen zu tragen, vorbeschichtet oder als Filterseptum verwendet werden, wenn sie mit Ionenaustauscherharzen beschichtet sind. Clean-in-Place-Rückspülung bietet nicht nur eine hervorragende Filtration in einem Durchgang, sondern reduziert auch die Exposition des Bedieners gegenüber Prozessmaterialien und flüchtigen Emissionen. Während Anwendungen anhaltend hohe Temperaturen und korrosive Umgebungen umfassen, kann jeder druckgesteuerte Filtrationsprozess mit hohen Betriebskosten mithilfe der Sintermetallfiltrationstechnologie verbessert werden. Geeignete Anwendungen finden sich in Ölraffinerien, chemischen und petrochemischen Prozessen sowie in pharmazeutischen Produktionsanlagen.

Hauptmerkmale und Eigenschaften von Sintermetallfiltern

Die Entwicklung speziell entwickelter und konstruierter gesinterter poröser Metallmedien mit einer stabilen porösen Matrix, präzisen Blasenpunktspezifikationen, engen Dickentoleranzen und einer gleichmäßigen Permeabilität gewährleistet eine zuverlässige Filtrationsleistung, eine effektive Rückspülreinigung und eine lange Lebensdauer im Betrieb. Diese gut kontrollierten Poren sind wichtig, um eine effektive Partikelentfernung aus Prozessströmen sowie eine anschließende Partikelentfernung während eines Rückspülprozesses sicherzustellen. Die Partikel können eine unerwünschte Verunreinigung, das gewünschte Produkt des chemischen Prozesses oder ein wiederverwendbarer Katalysator sein. Die Entfernung der Partikel kann die Qualität (den Wert) des nachgeschalteten Flüssigkeitsstroms verbessern oder die anschließende Verarbeitung eines Abfallstroms unterstützen.

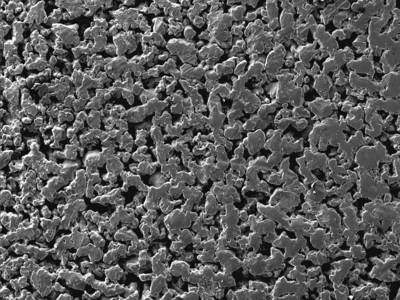

Die permanente Struktur von Sintermetallmedien ermöglicht die Reinigung von Filterpatronen auf verschiedene Weise ohne Medienmigration. Eine REM-Mikrofotografie von gesinterten Metallmedien ist in Abbildung 1 dargestellt.

Abbildung 1: REM-Aufnahme eines gesinterten porösen Metallmediums der Klasse 2.

Die geeignete Auswahl des Legierungstyps für die Korrosionsbeständigkeit und der Medienqualität für die Partikelentfernung gewährleistet die Reinheit der Flüssigkeit während der Trennung. Die In-situ-Reinigung in Prozessfiltern erfolgt durch Flüssig- oder Gasrückspülung. Durch chemische Reinigung mit kompatiblen Materialien oder Ultraschallreinigung in einer Reinigungslösung werden unlösliche Verunreinigungen aus dem Filter entfernt. Sintermetallmedien sind in einer Vielzahl von korrosionsbeständigen Legierungen erhältlich, einschließlich: Edelstahl 316 L, 304 L, 310, 347 und 430; Hastelloy® B, B-2, C-22, C276, N und X; Inconel® 600, 625 und 690; Monel® 400; Nickel 200; Legierung 20; Titan.

Gesinterte Metallmedien werden in den Qualitäten 0.1, 0.2, 0.5, 1, 2, 5, 10, 20, 40 und 100 angeboten. Gesintertes poröses Metall bietet je nach Legierungsmaterial und atmosphärischen Bedingungen einen Temperaturbereich von 750 bis 1750 ° F. Tabelle 1 zeigt erhöhte Betriebstemperaturen mehrerer Sintermetalllegierungen.

Tabelle 1. Hochtemperaturbetrieb für ausgewählte Sintermetalllegierungen.

|

Maximal-Temperatur |

||||

| Werkstoff | Oxidierende Atmosphäre | Atmosphäre reduzieren | ||

|

° C |

° F |

° C |

° F |

|

|

316L SS |

400 |

750 |

482 |

900 |

|

Ikone 600 |

593 |

1100 |

815 |

1500 |

|

Hastelloy X. |

788 |

1450 |

927 |

1700 |

Filterelemente aus gesintertem Metall können geliefert werden, um Differenzdrücken über 3000 psi standzuhalten. Sintermetall ist ein permanentes Medium mit einer vollständig geschweißten Konstruktion. Die Medien können Druckspitzen ohne Medienmigration standhalten. Eine Auswahl an hergestellten Sintermetallpatronen ist in Abbildung 2 dargestellt.

Abbildung 2. Gesinterte poröse Metallpatronen sind in verschiedenen Formen, Medienqualitäten und Legierungen erhältlich.

Die Filtrationseigenschaften hängen von den Medieneigenschaften, der verfügbaren Oberfläche und den Prozessbedingungen der Anwendung ab. Partikelretention, Mediengleichmäßigkeit, Abwesenheit von Partikelablösung und Reinigungsfähigkeit sind für das Filterbetriebssystem von entscheidender Bedeutung. Die Machbarkeitsbewertung im Labor bietet eine geeignete Grundlage für die Bestimmung der Filterdesignspezifikationen. Durch Tests im Pilotmaßstab wird sichergestellt, dass der Filter unter Prozessbedingungen den Betriebsspezifikationen entspricht.

Filtrationsprinzip

Sintermetallfilter sind hocheffiziente, zweidimensionale Siebfilter, bei denen sich Partikel auf der Medienoberfläche ansammeln. Die richtige Auswahl der Medienqualität muss die Anforderungen der Filtrationsanwendung hinsichtlich Partikelretention, Druckabfall und Rückspülfähigkeit ausgleichen. Grundsätzlich sind drei Prozessfaktoren zu berücksichtigen: Flüssigkeitsgeschwindigkeit durch das Filtermedium, Flüssigkeitsviskosität und Partikeleigenschaften. Die wichtigen Partikeleigenschaften sind Partikelform, -größe und -dichte. Partikel, die hart und regelmäßig geformt sind und inkompressible Kuchen wie den FCC-Katalysator bilden, eignen sich gut für die Oberflächenfiltration.

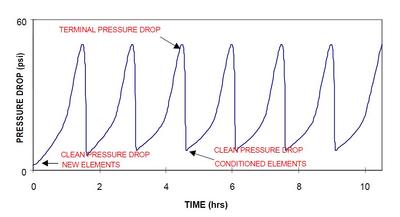

Der Filtrationsvorgang basiert auf einem konstanten Durchfluss, der den Druckabfall erhöht, bis der Enddruckabfall erreicht ist. Endbedingungen werden erreicht, wenn die Dicke des Katalysatorkuchens bis zu einem Punkt ansteigt, an dem der Flüssigkeitsströmungsdruckabfall für einen gegebenen Strömungs- und Viskositätszustand maximal ist. Der Filter wird dann rückgespült, indem der Filter mit Gas unter Druck gesetzt wird und dann das Rückspül-Auslassventil schnell geöffnet wird. Dieses Rückspülverfahren erzeugt einen momentan hohen Umkehrdifferenzdruck, der Feststoffe effektiv von der Medienoberfläche entfernt. Rückströme sauberer Flüssigkeit (Filtrat) durch das Medium unterstützen die Entfernung von Feststoffen und spülen diese aus dem Filter aus.

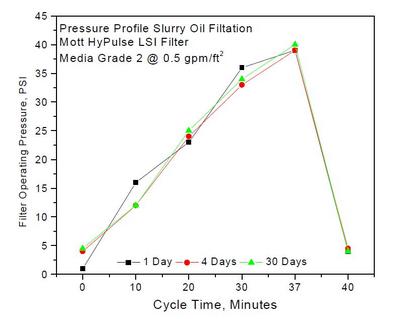

Die Gleichmäßigkeit des Druckabfalls über die Zeit für wiederholte Zyklen bei Filtrationsvorgängen unter Verwendung von gesinterten Metallmedien ist in 3 gezeigt.

Abbildung 3. Druckprofil für mehrere Zyklen mit Mott-0.5-Medien

Eine gleichmäßige Anstiegsrate des Druckabfalls zeigt an, dass die Partikelgrößenverteilung der Beschickungsaufschlämmung konstant bleibt, ebenso wie die Aufschlämmungskonzentration. Die Inside-Out-Filterkonfiguration unter Verwendung von Filtermedien mit gleichmäßiger Porosität bildet einen gleichmäßigen Kuchen auf der Innenfläche des Filterelements, der die Partikelentfernung und die Rückspüleffizienz verbessert. Der Rückgewinnungsdruck nach dem Rückspülen steigt leicht an, sobald das Medium konditioniert ist, sollte jedoch innerhalb von 2-3 PSI des Druckabfalls des sauberen Durchflusses liegen. Der Druckabfall bei der Filtermedienrückgewinnung muss für eine gleichmäßige Leistung stabil sein. Für eine gute Medienreinigung müssen die richtigen Rückspülmethoden und -verfahren befolgt werden. Änderungen der Flüssigkeitstemperatur beeinflussen die Viskosität und damit die Geschwindigkeit des Anstiegs des Druckabfalls über das Medium. Daher sollten die Betriebstemperaturen während des gesamten Filtrationsprozesses beibehalten werden.

Beschreibung und Betrieb des Filtersystems

Es gibt zwei Methoden zum Betreiben eines Inside-Out-Filters: 1) statische oder Barrierefiltration und 2) dynamische oder Querstromfiltration. Die Variationen bestehen hauptsächlich in der Methode des Rückspülens oder Abblasens und zweitens in der Methode des Zuführens und Konzentrierens. Bei der statischen / Barriere-Methode lagern sich Feststoffe an der Rohrwand ab und Flüssigkeit strömt als Filtrat durch die Wand. Der Flüssigkeitsstrom verläuft im Allgemeinen senkrecht zur Elementwand. Das dynamische oder Querströmungsverfahren beinhaltet einen Fluidstrom der zirkulierenden Lösung axial durch das Element mit ausreichender Geschwindigkeit, um eine signifikante Ansammlung von Feststoffen zu verhindern. Der resultierende Effekt besteht darin, einen verdünnten Beschickungsstrom auf einen hohen Feststoffgehalt zu konzentrieren und den Druckabfall aufgrund des Fließens durch den Feststoffkuchen zu verringern.

Bei der Filtration mit gesinterten Metallmedien werden drei Haupttypen von Filterkonfigurationen für die Fest / Flüssig-Filtration verwendet: 1) Außen-Innen-Filtration: Die herkömmliche Trennung der Feststoff- / Flüssigkeitsbarriere erfolgt am Außenumfang eines Rohrfilterelements mit geschlossenem Ende. 2) Inside-Out-Filtration: Die Trennung der Feststoff- / Flüssigkeitsbarriere erfolgt an der Innenseite eines Rohrfilterelements mit geschlossenem Ende. 3) Inside-Out-Filtration (Multimode-Filtration): Fest / Flüssig-Trennung (Barriere oder Querstrom), die an der Innenseite des Rohrfilterelements mit offenem Ende auftritt. Die Filtration erfolgt mit einem oberen oder unteren Einlass mit mehreren Optionen.

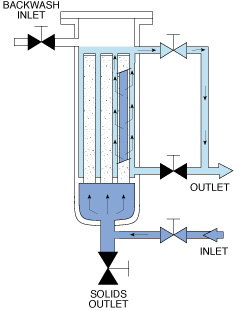

Inside-Out-Filter, wie in Abbildung 4 dargestellt, wurden 1984 von der Mott Corporation für eine Vielzahl industrieller Anwendungen einschließlich der Katalysatorrückgewinnung entwickelt.

Abbildung 4. Konfiguration des Inside-Out-Barrierefilters

Die Inside-Out-Filtration ist ideal für Anwendungen mit Feststoffen mit geringer Absetzgeschwindigkeit, um sicherzustellen, dass Feststoffe in das Element gelangen. Auf der Innenseite des Elements bildet sich ein stabilerer Kuchen, und jedes Element arbeitet unabhängig. Elemente können nahe beieinander liegen, was zu kleineren Gehäusen und einem geringeren Flüssigkeitsrückhaltevolumen führt. Feststoffe können gewaschen und durch Aufspülen mit Aufschlämmung, Rückspülen mit leerem Hüllgas oder Ablassen von feuchtem Kuchen zurückgewaschen werden. Zu den Attributen von Inside-Out-Filtern gehören:

- Die Konfiguration ist effizienter als die Außen-Innen-Filtration, da weniger Absatz, minimaler Filtratverlust und eine leichtere Abgabe von Feststoffen vorhanden sind.

- Die Elemente können basierend auf der Feststoffhaltekapazität ausgewählt werden, wodurch die Packungsdichte optimiert wird.

- Die Verwendung des oberen Filtratauslasses gewährleistet die Filterkuchenablagerung über die gesamte Länge des Elements.

- Die Verwendung des unteren Filtratauslasses ermöglicht die Verdrängung der gefilterten Flüssigkeit aus der Hülle durch Gas.

- Erhöhung der Produktausbeute und Erzeugung einer Rückspülung der Aufschlämmung mit höherer Konzentration.

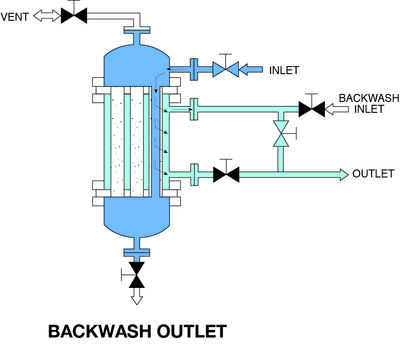

Der in Abbildung 5 dargestellte Inside-Out-Multimode-Filter ähnelt dem Inside-Out-Filter, ist jedoch an beiden Enden offen und in zwei Rohrböden versiegelt.

Abbildung 5. Inside-Out-Multimode-Konfiguration

Das Inside-Out-Multimode-Filter kann als leichtes Festpolierfilter betrieben werden, bei dem die Flüssigkeitsklärung das Ziel eines Filters zur Rückgewinnung von Katalysatoren oder Produktfeststoffen mit hohem Feststoffgehalt ist. Die Multimode-Crossflow-Konfiguration kann kontinuierlich mit einer Nebenstromentfernung des Konzentrats oder als Batch-Verfahren betrieben werden, wobei die Rezirkulation beendet wird, nachdem die gewünschte Konzentration erreicht ist. Sobald die Charge filtriert ist, kann der Barrieremodus verwendet werden, um die Feststoffe entweder als Aufschlämmung der Aufschlämmung oder als Austritt aus feuchtem Kuchen zu evakuieren. Durch das Entwässern des Kuchens mit Luft, Dampf oder anderem Gas werden die Feststoffe auf 40-50% konzentriert. Die Rückspülung ähnelt den Inside-Out-Rückspülmodi. Bump-and-Settle ermöglicht die Konzentration von Feststoffen, ohne das Filterelement oder das Gehäuse zu entleeren, wodurch die Produktausbeute optimiert wird. Ein Durchlaufreaktorsystem erfordert möglicherweise keine Rückspülung. Zu den Vorteilen von Inside-Out-Multimode-Filtern gehören:

- Die Top-Feed-Konfiguration ist am vorteilhaftesten bei Feststoffen mit hohem spezifischem Gewicht, die eine hohe Absetzrate aufweisen. Die Klassifizierung der Feststoffe kann in einem Aufwärtsströmungsmodus erfolgen.

- Der Filter bietet eine hocheffiziente Feststoffentfernung, einen stabilen Kuchen und hervorragende Möglichkeiten zum Waschen des Kuchens.

- Das System kann sowohl im Barriere- als auch im Querstrommodus betrieben werden.

- Filter mit einem Behälter werden empfohlen, wenn die Durchflussraten dies zulassen und der Durchfluss für einige Minuten für die Rückspülung gestoppt werden kann oder wenn Offline-Perioden für Wartungsarbeiten toleriert werden können.

- Zwei Filter-Dual-Systeme werden empfohlen, wenn ein kontinuierlicher Durchfluss erforderlich ist und kurze Offline-Zeiten für die Wartung toleriert werden können.

- Für den Dauerbetrieb werden auch während der Wartungszeiten drei Filtersysteme empfohlen.

Machbarkeitsprüfung

Die Filtrationseigenschaften hängen von den Filtermedieneigenschaften, der verfügbaren Oberfläche und den Prozessbedingungen der Anwendung ab. Die Bewertung der Machbarkeit im Labor bietet eine geeignete Grundlage für die Bestimmung der Filterdesignspezifikationen. Durch Tests im Pilotmaßstab wird sichergestellt, dass der Filter unter Prozessbedingungen den Betriebsspezifikationen entspricht. Tests können die folgenden Informationen liefern: Überprüfung der Partikelgröße, Form, Konzentration und Filtereigenschaften von Feststoffen. Die einzig gültige Methode zur Bewertung der Größe und Leistung ist das Testen. Informationen aus Machbarkeits- und Pilotversuchen umfassen:

- Erhalten Sie Größenangaben für das Scale-up und überprüfen Sie die Betriebsbedingungen.

- Führen Sie das Bedienpersonal in den Filterbetrieb ein und schulen Sie es.

- Fordern Sie den Filter mit unterschiedlichen Prozessbedingungen heraus.

- Erhalten Sie langfristige Betriebsinformationen für die Reinigungs- und Wartungsplanung.

- Bewerten Sie die Auswirkungen eines erweiterten Betriebs auf verschiedene Medien.

- Materialverträglichkeitsprüfung.

Pilotfilter-Fallstudie: Rückspülfilterleistung Gülleölfiltration

In Pilotstudien in einer kommerziellen Raffinerie wurde ein automatisierter Pilotfilter mit 10 GPM (340 BPD) verwendet, um die Betriebsleistung des Filters und die Medienauswahl in Tests zu überprüfen, die während eines zweimonatigen Versuchs durchgeführt wurden. Der Filter wurde kontinuierlich zwischen Filtration und Rückspülung gewechselt, wobei mehr als 2500 Zyklen durchgeführt wurden. Die Rückspülflüssigkeit war ein Gasöl mit mittlerem Zyklus. Tests wurden durchgeführt, um die Anzahl der Zyklen während des Testzeitraums zu maximieren. Die Filterleistung mit verschiedenen Medienqualitäten ist in Tabelle 2 zusammengefasst.

Tabelle 2. Pilotfiltrationstest unter Verwendung von Mott-Medien der Klassen 0.5, 2 und 5.

|

Futterkonz., TSS, ppm |

Partikelgröße Bereich, μm |

Durchschn. Partikel Größe, μm |

Medien Klasse |

Filtrieren, TSS, ppm |

Betriebs Fluss, gpm / ft2 |

|

1000 |

N / A |

<10 |

0.5 |

<20 |

N / A |

|

750-1000 |

N / A |

10-12 |

2 |

10 |

0.25 |

|

500-1000 |

1-30 |

20 |

2 |

10-15 |

0.1-0.5 |

|

1200 |

1-190 |

30 |

5 |

91 |

0.5 |

|

1500 |

1-190 |

30 |

0.5 |

10 |

0.34 |

Fig. 6 zeigt ein einheitliches Druckprofil, das die Anstiegsrate des Druckabfalls über die Zeit von Medien der Klasse 2 nach 1, 4 und 30 Tagen vergleicht.

Abbildung 6. Druckprofilvergleich

Die Aufschlämmungsölkonzentration lag im Bereich von 500-1000 ppm. Die durchschnittliche Partikelgröße betrug ca. 20 µm. Der Filtrationszyklus betrug etwa 40 Minuten bei Enddrücken von 37 bis 40 PSI. Der Rückgewinnungsdruck nach dem Rückspülen lag zwischen 2 und 5 PSI. Die Filtratqualität betrug weniger als 25 ppm TSS mit den meisten Zyklen <10 ppm oder weniger. Eine Erhöhung der Feststoffkonzentration verkürzt die Zykluszeit, da der Druckabfall schneller zunimmt.

Dieser Effekt kann etwas überwunden werden, indem der Druckabfall am Zyklusanschluss erhöht wird. Wenn die erhöhte Feststoffkonzentration auf die Zugabe großer Partikel zurückzuführen ist, kann sich eine erhöhte Feststoffkuchenpermeabilität ergeben, die die Feststoffbeladungskapazität bei gleichem Druckabfall erhöht.

Anwendungen

Sintermetallmedien wurden in den letzten 40 Jahren in einer Vielzahl von Trennanwendungen verwendet, mit einigen Beispielen in den folgenden Anwendungsfällen. In den ersten drei Fällen wurde ein Dreifachfiltersystem verwendet, das kontinuierlich filtriert werden kann. Fall 4 verwendet das Filtergehäuse in einer Umlaufschleife um den Reaktor.

Fall 1

Dieser Filtrationsprozess erforderte einen robusten rückspülbaren Filter, um Schleiffeinstoffe> 2 & mgr; m und einen verringerten chemischen Sauerstoffbedarf (CSB) in einer Polieranwendung für Kristallisatorschwänze zu erfassen. Die Feststoffe wurden in einen Kristallabscheider zurückgeführt, um keine Abfall zu produzieren und die Abwasserkontamination zu minimieren. Poröse rückspülbare Medien erwiesen sich als wirtschaftlich, da die Filterpatronen über 6 Jahre lang mit mehreren täglichen Rückspülungen betrieben wurden.

Fall 2

Die Sintermetallfiltrationstechnologie bietet eine Alternative zu Zentrifugen für Anwendungen zur Rückgewinnung verbrauchter Katalysatoren. Die Filtration lieferte eine Filtratqualität von <1 ppm suspendierten Feststoffen und rückspülten konzentrierten Feststoffen, die zur Rückgewinnung von der Baustelle geschickt wurden. Dieses Filtersystem war über 7 Jahre erfolgreich in Betrieb, wobei die Einsparungen bei der Rückgewinnung verbrauchter Katalysatoren für das Filtersystem etwas mehr als 1 Jahr ausmachten.

Fall 3

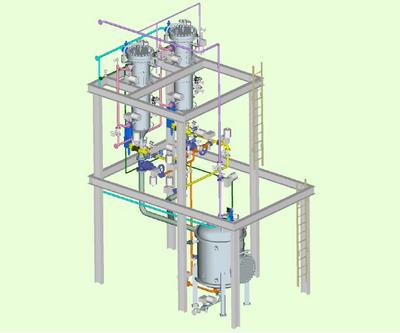

In großen Raffinerien in China wurden FCC-Aufschlämmungsölfiltrationssysteme mit Kapazitäten von 100 m / Tag bis über 350 m / Tag installiert. Seit 1997 werden poröse Metallmedien in mehr als acht FCC-Aufschlämmungsölfiltrationssystemen in China eingesetzt, und die meisten Systeme wurden mit vorhandenen RFCC-Einheiten installiert. Die typische RFCC-Aufschlämmungsöleinheit arbeitet bei etwa 350 ° C und 20 kg / cm² mit einer Katalysatorfeststoffkonzentration von 2 ppm bis zu 2000 ppm. Die Filtratqualität beträgt weniger als 12,000 ppm, was einem Wirkungsgrad von 50% oder besser entspricht. Das saubere FCC-Aufschlämmungsöl wird als sauberer Brennstoff und Ausgangsmaterial für die Herstellung verschiedener hochwertiger Petrolkoks, Ruß, verwendet. Das saubere FCC-Aufschlämmungsöl wird als sauberer Brennstoff und Ausgangsmaterial für die Herstellung verschiedener hochwertiger Petrolkoks, Ruß, verwendet. Das saubere FCC-Aufschlämmungsöl kann auch nach Durchlaufen der Aromaten-Lösungsmittelextraktionseinheit als gutes Ausgangsmaterial für verschiedene Kohlenwasserstoffprozesse einschließlich RFCC selbst verwendet werden. Raffinerieanwendungen verwenden Inside-Out-Doppel- oder Dreifachfiltersysteme zur Entfernung von FCC-Katalysatorfeinstoffen aus Gülleöl. Fig. 99.5 zeigt ein schematisches Diagramm eines Zweifiltersystems.

Abbildung 7. Schema eines automatisierten Doppelfiltersystems

Diese vollautomatisierten Systeme sind für hohe Durchflussraten im Dauerbetrieb ausgelegt. Eine verlängerte Zykluszeit wurde erhalten, indem zwei Filter gleichzeitig ausgeführt wurden, die jedoch in der Zykluszeit versetzt waren, wobei der dritte Filter im Standby-Modus war, um verwendet zu werden, wenn einer der Online-Filter eine Rückspülung erfordert. Das Entfernen von Katalysatorfeinstoffen und anderen Partikeln verbessert nicht nur das Ölprodukt, sondern schützt auch nachgeschaltete Geräte vor Verschmutzung und reduziert die Wartung der Geräte.

Fall 4

Bei der Filtration wurde ein Multimode-Filter in einer Isomerisierungsreaktion verwendet, um einen feinen suspendierten Katalysator (0.5 bis 100 & mgr; m) aus einem Rührkesselreaktor mit kontinuierlichem Durchfluss (CSTR) zu gewinnen. Diese Technologie ersetzt mehrere Filter vom Kerzentyp und erfordert den Austausch von Socken sowie sekundäre Patronenfilter, um einen konstanten Produktfluss aufrechtzuerhalten. Vorteile eines Multimode-Filters, das in einer Umlaufschleife um den Reaktor arbeitet; Verlängerung der Katalysatorlebensdauer durch Vermeidung häufiger Abschaltungen bei Verwendung von Filtersocken und -patronen. Die Katalysatorrückgewinnung nahm ebenso zu wie die Produktausbeute. Der Filterkuchen wurde durch Rezirkulationsrate gesteuert, während ein Filtrat mit einer Gesamtmenge an suspendierten Feststoffen von <0.01 ppm hergestellt wurde.

Fall 5

Gesinterte Metallmedien wurden in Handhabungssystemen für verbrauchtes Harz zum Polieren von Abwasser verwendet, das aus dem Abblasen des Harzes gewonnen wurde, und zur Verringerung des Radmüllvolumens bei der Entfernung von Harz, Rohöl und Eisenoxiden. Gesinterte Metallmedien haben selbst unter absichtlich verärgerten Bedingungen hervorragende Stabilitätseigenschaften gezeigt und sind daher ideal für nukleare Anwendungen geeignet. Kraftwerke erfordern eine geringe Harzleckage (0.1 Teile pro Milliarde oder weniger), um Korrosion im Dampferzeuger oder Reaktor zu verhindern. Die Harzleckage bei vollem Durchfluss unter Verwendung von gesinterten Metallmedien liegt konstant unter einem Zehntel pro Milliarde.

Fall 6

Sintermetallfiltrationsmedien werden in der nachgeschalteten petrochemischen und feinchemischen Industrie eingesetzt. Filtrationssysteme werden in verschiedenen PTA-Prozessen (Purified Teraphthalic Acid) installiert, um die Produktionsausbeute zu verbessern, die Produktqualität zu verbessern, wertvolle Katalysatoren zurückzugewinnen und die Beladung der Abfallbehandlungseinheit zu verringern.

Zusammenfassung

Gesinterte Metallmedien sind bidirektional und funktionieren im Design von innen nach außen oder von außen gleich gut. Die Medien sind aufgrund ihrer strukturellen Integrität sowie ihrer chemischen und thermischen Verträglichkeit wiederverwendbar. Folglich entwickeln sich diese Medien zu einem rückspülbaren, reinigungsfähigen Filter, der Filtrat, Gas oder eine andere prozesskompatible Flüssigkeit zum Rückspülen verwenden kann. Variationen im Filtergehäusedesign optimieren die Effizienz der Filterleistung. Zu den Vorteilen der Inside-Out-Filtration gehört die stabile Kuchenbildung, die zu einem gleichbleibend hochwertigen Filtrat führt. Die Verdrängungsflüssigkeitsverdrängung minimiert den Flüssigkeitsverbrauch während des Kuchenwaschens und minimiert somit die Menge an Waschflüssigkeit. Eine Kuchenentwässerung ist möglich, wenn die im Filterelement und auf der sauberen Seite des Filters angesammelte Flüssigkeit durch Gas verdrängt wird. Insgesamt reduziert diese Technologie die Feststoffverunreinigung flüssiger Produkte und optimiert die Feststoffrückgewinnung.

Geschrieben von Dr. Kenneth L. Rubow und Louise L. Stange

Hastelloy ist eine eingetragene Marke von Hayes International, Inc.

Inconel und Monel sind eingetragene Marken von International Nickel Co., Inc.

FAQs: Gesinterter Edelstahlfilter

F: Was ist ein gesinterter Edelstahlfilter?

A: Ein gesinterter Edelstahlfilter ist eine Art Filtergerät aus Edelstahlpulver, das verdichtet und gesintert wurde, um eine poröse Struktur zu erzeugen, die eine hohe Filtereffizienz bietet.

F: Warum sollten Sie sich für gesinterte Edelstahlfilter für industrielle Anwendungen entscheiden?

A: Diese Filter sind äußerst langlebig, korrosions- und hochtemperaturbeständig und eignen sich daher ideal für anspruchsvolle Industrieumgebungen, in denen Zuverlässigkeit und Langlebigkeit von entscheidender Bedeutung sind.

F: Können gesinterte Edelstahlfilter gereinigt und wiederverwendet werden?

A: Ja, einer der Hauptvorteile von gesinterten Edelstahlfiltern ist ihre Fähigkeit, mehrmals gereinigt und wiederverwendet zu werden, was zu Kosteneinsparungen gegenüber Einwegfiltern führt.

F: Wie bestimmt man die richtige Porengröße für einen gesinterten Edelstahlfilter?

A: Die geeignete Porengröße hängt von den Anforderungen der spezifischen Anwendung ab, einschließlich der Größe der zu filternden Partikel und der gewünschten Durchflussrate, um eine optimale Filtrationsleistung zu gewährleisten.