Fortschritte bei der Filtration mit Sintermetallfiltern

Die zentralen Thesen:

- Sintermetallfilter bieten eine hohe Effizienz bei der Partikelentfernung, die Möglichkeit zur Rückspülung und eine lange Lebensdauer.

- Diese Filter eignen sich für Hochtemperaturanwendungen und verschiedene industrielle Anwendungen, einschließlich der Chemie- und Energieerzeugungsbranche.

- Das Design und die Auswahl von Sintermetallfiltern hängen von ihrer Partikelaufnahmekapazität und den Eigenschaften der zu filternden Partikel ab.

- Sie sind vorteilhaft für Prozesse, die eine hohe Filtrationseffizienz, Haltbarkeit und Beständigkeit gegenüber korrosiven Umgebungen erfordern.

Abstrakt

Die Filtrationstechnologie unter Verwendung von Sintermetallmedien bietet eine hervorragende Leistung für die Trennung von Partikeln aus Flüssigkeits- oder Gasprozessströmen (dh Flüssig / Feststoff- und Gas / Feststoff-Trennung) in zahlreichen industriellen Flüssigkeits- und Gasfiltrationsanwendungen. Gesinterte Metallfiltermedien, die entweder aus Metallfasern oder Metallpulvern zu Filtrationselementen hergestellt werden, sind in der chemischen Prozess-, Petrochemie- und Energieerzeugungsindustrie weit verbreitet. Anwendungen erfordern die Partikelentfernung, um nachgeschaltete Geräte zu schützen, Produkte zu trennen oder die Umweltvorschriften zu erfüllen.

Gesinterte Metallmedien bilden eine positive Barriere für nachgeschaltete Prozesse. Gesinterte Metallmedien haben eine hohe Entfernung der Partikeleffizienz, eine zuverlässige Filtrationsleistung, eine effektive Rückspülfähigkeit und eine lange Betriebsdauer gezeigt. Diese Filter können mit Oberflächen- oder Tiefenmedien einen Partikeleinfangwirkungsgrad von 99.9% oder besser erzielen. Die Betriebstemperatur kann je nach Auswahl der Metalllegierung bis zu 1000 ° C betragen. Neben der Berücksichtigung der Filtrationseffizienz sind Korrosionsbeständigkeit, mechanische Festigkeit bei Betriebstemperatur, Kuchenfreisetzung (Rückblasreinigungsfähigkeit) und lange Lebensdauer im Betrieb gleichermaßen wichtige Kriterien. Diese Probleme sind entscheidend für einen erfolgreichen und kostengünstigen Betrieb.

Die Lebensdauer solcher Filtermedien (Filterbetriebslebensdauer) hängt von ihrer Partikelhaltekapazität und dem entsprechenden Druckabfall ab. Dieser sich ansammelnde Kuchen kann periodisch unter Verwendung eines Rückblaszyklus entfernt werden. Die Wirksamkeit des Rückblaszyklus und der Rückgewinnung des Filterdruckabfalls ist eine kritische Funktion der Eigenschaften der sich im Kuchen und im Filtermedium ansammelnden Partikel. In einem Polierfilter konfigurierte Tiefenfiltrationsmedien können in Anwendungen mit geringer Partikelbeladung verwendet werden.

Clean-in-Place-Rückspülmedien bieten nicht nur eine hervorragende Filtration in einem Durchgang, sondern reduzieren auch die Exposition des Bedieners gegenüber Prozessmaterialien und flüchtigen Emissionen. Während Anwendungen Hochtemperatur- und korrosive Umgebungen umfassen, kann jeder druckgesteuerte Filtrationsprozess mit hohen Betriebskosten mithilfe der Sintermetallfiltrationstechnologie verbessert werden.

In diesem Artikel werden Filterbetriebsparameter für gesinterte poröse Metallmedien und Entwurfskriterien für Filtrationssysteme zur Optimierung der Leistung in einer Reihe chemischer Prozessströme erörtert.

Einleitung

Das 21. Jahrhundert bringt viele wirtschaftliche und ökologische Herausforderungen für die chemische Industrie mit sich. Zu den Haupttreibern für Veränderungen zählen die Globalisierung des Marktes, die Nachfrage nach verbesserter Umweltleistung, Rentabilität, Produktivität und sich ändernde Anforderungen an die Belegschaft. Zukünftiger Wettbewerbsvorteil in der chemisch verarbeitenden Industrie wird von patentierter Technologie und technischem Know-how ausgehen. Neue wirtschaftliche Verfahren mit hoher Ausbeute und hoher Qualität werden einen Großteil der Produktionskapazität der Branche mit verbesserten Umweltauswirkungen und Energieeffizienz charakterisieren.

Ein hoher Prozentsatz der Produkte und Prozesse der chemischen Industrie betrifft die Handhabung von Feststoffen (Partikeln). Die Filtrationstechnologie bietet die Möglichkeit, Feststoffe durch mechanische Trennung durch patentiertes Filterdesign und einzigartigen Systembetrieb zu reduzieren. Die Filtration kann die Produktreinheit verbessern, die Durchsatzkapazität erhöhen, die Verschmutzung des Abwassers beseitigen (Minimierung oder Verhinderung der Luft- und Wasserverschmutzung) und wertvolle Geräte nach dem Filter schützen. Zu den Fortschritten in der Filtrationstechnologie gehört die Entwicklung kontinuierlicher Prozesse als Ersatz für die alte Batch-Prozesstechnologie. Zu den Kosteneinsparungen zählen weniger gefährliche Abfälle für die Entsorgung und Arbeitseinsparungen durch neue Technologien. Vollautomatische Filtersysteme können in die Prozesssteuerung der Anlage integriert werden.

Die Feststoffreduzierung umfasst die Entfernung suspendierter Feststoffe aus Prozessabwasserströmen und Reinigungslösungsmitteln. Das gewonnene flüssige Produkt ist wertvoll für die Rückführung in einen anderen chemischen Beschickungsstrom. Die Abfallminimierung umfasst die Reduzierung gefährlicher Feststoffe zur Rückgewinnung oder zum Recycling sowie die Reduzierung der Feststoffe nicht gefährlicher Stoffe auf Deponien. Durch Filtration können der BSB (biologischer Sauerstoffbedarf), der CSB (chemischer Sauerstoffbedarf), der TSS (Total Suspended Solids) und der TOC (Total Organic Carbon) des Abwasserzufuhrstroms reduziert werden. Dies sind die Hauptparameter, für die die aktuellen Emissionen im Hinblick auf lokale und internationale Standards gemessen werden.

Grundlagen der Filtration

Die Kenntnis der Grundlagen der Filtration ist wichtig, um ein angemessenes Design der Filtermedien und die optimale Auswahl des geeigneten Mediums und Filterdesigns für jede Filtrationsanwendung sicherzustellen. Es können zwei Hauptfiltrationsmodi betrachtet werden, nämlich Tiefenfiltration und Oberflächenfiltration. Bei der Tiefenfiltration werden die Partikel im Medium eingefangen; während der Oberflächenfiltration werden sie, wie der Begriff erklärt, an der Oberfläche zurückgehalten, wo anschließend ein Partikelkuchen gebildet wird.

Die Oberflächenfiltration ist in erster Linie ein Siebmechanismus, bei dem Partikel, die größer als die Porengröße des Filtermediums sind, an der stromaufwärtigen Oberfläche des Filters abgetrennt werden. Ihre Größe verhindert, dass sie in die Porenöffnungen eindringen oder diese passieren. Nachfolgende Partikel sammeln sich als Kuchen an, dessen Dicke zunimmt, wenn mehr partikelbeladene Flüssigkeit in das Filtermedium gedrückt wird. Der Kuchen kann aufgrund seiner möglicherweise feineren Porenstruktur die Trennung feinerer Partikel unterstützen, als dies durch das Filtermedium erreicht werden kann. Der Kuchen muss jedoch eine ausreichende Porosität aufweisen, um einen fortlaufenden Fluss durch ihn zu ermöglichen, während die Filtration fortschreitet. Prozesse können unter konstantem Durchfluss / steigendem Druck oder konstantem Druck / abnehmendem Durchfluss ausgeführt werden. Da die meisten Oberflächenfilter nicht perfekt glatt sind oder eine perfekt gleichmäßige Porenstruktur aufweisen, kann eine gewisse Tiefenfiltration stattfinden, die die Lebensdauer des Filters beeinträchtigt.

Die Tiefenfiltration wird hauptsächlich in Anwendungen eingesetzt, bei denen kleine Partikelmengen getrennt werden müssen, z. B. beim Schutz nachgeschalteter Geräte vor Verschmutzung oder Erosion, beim Schutz von Katalysatoren vor Vergiftungen und bei der Produktreinigung. Die Partikel dringen in das Medium ein und werden anschließend in seiner Mehrschichtstruktur eingefangen. Diese mehrschichtige Struktur verhindert ein vorzeitiges Blockieren des Mediums und erhöht die Kapazität zum Halten von Schmutz und die Lebensdauer des Streams. Da die Partikel in der Tiefe des Mediums eingefangen werden, ist eine Offline-Reinigung erforderlich. Diese Offline-Reinigung kann mit Lösungsmitteln, Ultraschallvibrationen, Pyrolyse, Dampfreinigung oder Wasserrückspülung durchgeführt werden. Zusätzlich kann das Medium gefaltet werden, eine Konfiguration, die die Gehäusegröße und die Kosten minimiert.

Das Verständnis der Fähigkeit eines Filters, Partikel aus einem durchströmenden Gasstrom zu entfernen, ist der Schlüssel für ein erfolgreiches Filterdesign und einen erfolgreichen Filterbetrieb. Bei Flüssigkeiten mit geringer Partikelverunreinigung ist die Filtration durch Einfangen der Partikel in der Tiefe eines porösen Mediums der Schlüssel zur Erzielung einer hohen Partikeleffizienz. Die Struktur des gesinterten Metalls bietet einen gewundenen Weg, auf dem Partikel eingefangen werden. Das Einfangen von Partikeln wird fortgesetzt, wenn sich auf der Medienoberfläche ein Kuchen aus abgelagerten Partikeln bildet. Partikel werden jetzt jedoch auf zuvor abgelagerten Partikeln eingefangen. Die Lebensdauer solcher Filter hängt von ihrer Schmutzhaltekapazität und dem entsprechenden Druckabfall ab. Bei Flüssigkeiten mit hoher Partikelbeladung wird der operative Filtrationsmechanismus zur Kuchenfiltration. Über dem Filterelement entsteht ein Partikelkuchen, der zur Filtrationsschicht wird und einen zusätzlichen Druckabfall verursacht. Der Druckabfall nimmt mit zunehmender Partikelbeladung zu. Sobald während des Filtrationszyklus ein Enddruck erreicht ist, wird das Filterelement mit sauberem Gas zurückgeblasen und / oder gewaschen, um den Filterkuchen zu entfernen. Wenn die Porengröße im Filtermedium richtig gewählt ist, kann der Druckabfall des Mediums auf den anfänglichen Druckabfall zurückgeführt werden. Wenn sich jedoch während des Vorwärtsstroms Partikel im porösen Medium festsetzen und das Medium progressiv belasten, kann der Druckabfall nach dem Reinigungszyklus möglicherweise nicht vollständig wiederhergestellt werden.

Die Filtrationsraten werden durch die Eigenschaften der Futterpartikelkonzentration, Viskosität und Temperatur beeinflusst. Der Filterbetriebsmodus kann ein konstanter Druck, eine konstante Durchflussrate oder beides sein, wobei der Druck ansteigt und die Durchflussrate während der Filterung abfällt. Der Filtrationszyklus wird eingeschränkt, wenn Feststoffe schnell blenden und der zulässige Druck erreicht wurde, oder für die Kuchenfiltration, wenn das Volumen für den Kuchenaufbau gefüllt wurde, selbst wenn der zulässige Druckabfall nicht erreicht wurde. Die Permeabilität wird als Durchflussrate gegen Druckabfall ausgedrückt. Die Permeabilität wird durch Filtertyp, Flüssigkeitstemperatur und Feststoffbeladung beeinflusst.

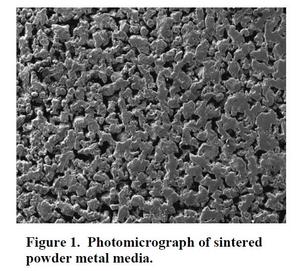

Gesinterte Pulvermetallmedien

Gesinterte Metallmedien werden hergestellt, indem Metallpulver in poröse Bleche oder Rohre gedrückt und anschließend bei hoher Temperatur gesintert wird. Eine Rasterelektronenmikroskopaufnahme eines typischen gesinterten Pulvermetallmediums ist in Abbildung 1 dargestellt. Die Kombination aus Pulvergröße, Press- und Sintervorgang definiert die Porengröße und -verteilung, Festigkeit und Permeabilität des porösen Elements. Die Porengröße von gesinterten Metallmedien wird unter Verwendung von ASTM E-128 bestimmt. Die Bezeichnung der Medienqualität entspricht der mittleren Fließporen oder der durchschnittlichen Porengröße des Filters. Gesinterte Metallmedien werden in den Qualitäten 0.1, 0.2, 0.5, 1, 2, 5, 10, 20, 40 und 100 angeboten. Die Filtrationsbewertung in Flüssigkeit für Medien der Klassen 0.2 bis 20 liegt zwischen 1.4 und 35 um absolut. Die Filtrationsleistung in Gas liegt im Bereich von 0.1 bis 100 um absolut.

Filterpatronen aus Blechen oder Rohren sind vollständig geschweißt. Das Filtermedium ist mit einer stabilen porösen Matrix, präzisen Blasenpunktspezifikationen, engen Dickentoleranzen und einer gleichmäßigen Permeabilität konstruiert und konstruiert, die eine zuverlässige Filtrationsleistung, eine effektive Rückspülreinigung und eine lange Lebensdauer im Betrieb gewährleisten.

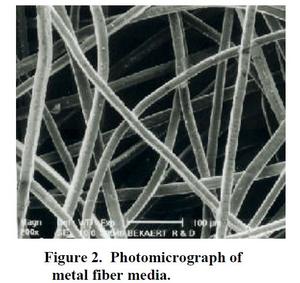

Gesinterte Metallfasermedien

Metallfaserfiltermedien bestehen aus sehr dünnen (1.5 bis 80 & mgr; m) Metallfilamenten, die gleichmäßig verlegt sind, um eine dreidimensionale Vliesstruktur zu bilden, die an den Kontaktpunkten gesintert ist. Eine Rasterelektronenmikroskopaufnahme eines typischen Sintermetallfiltermediums ist in Abbildung 2 dargestellt. Diese Medien sind explizit für Oberflächen- oder Tiefenfilter ausgelegt. Es wird entweder eine ein- oder mehrschichtige Konstruktion verwendet, wobei jede Schicht aus Fasern mit möglicherweise unterschiedlichem Durchmesser besteht, um eine optimale Leistung zu erzielen, z. B. Druckabfall, Filtrationseffizienz, Partikelbeladungskapazität und Medienfestigkeit. Das mehrschichtige Material hat ein abgestuftes Design, so dass die Schmutzhaltekapazität viel höher ist und folglich die Lebenserwartung länger ist. Die endgültige Filterbewertung wird durch das Gewicht pro verwendeter Schicht, die Faserzusammensetzung der Schicht und die Kombination mehrerer Schichten bestimmt. Die Verfügbarkeit einer hochporösen Struktur (bis zu 85%) bietet eine sehr höhere Permeabilität und damit einen geringen Druckabfall.

Die Eigenschaften von Metallfaserfiltern, die aus verschiedenen Metalllegierungen hergestellt wurden, für Gasfiltrationsanwendungen ermöglichen den Einsatz unter extremen Bedingungen: hohe Temperatur, hoher Druck und korrosive Atmosphären. Die Hauptvorteile von Sintermetallfiltern sind: Festigkeit und Bruchzähigkeit, hohe Druck- und Temperaturbeständigkeit, hohe Wärmeschockbeständigkeit, Korrosionsbeständigkeit, Reinigungsfähigkeit, vollständig geschweißte Montage und lange Lebensdauer.

Fasermetallmedien haben eine höhere Porosität als Pulvermetallmedien, was zu einem geringeren Druckabfall führt. Für Hochtemperatur- oder korrosive Anwendungen hat Bekaert neben AISI 316L auch Fasern in anderen Legierungen entwickelt. Inconel® 601 und Fecralloy® werden für hohe Temperaturen (bis zu 560 ° C bzw. 1000 ° C) verwendet, während Alloy HR Temperaturen von bis zu 600 ° C und feuchten korrosiven Umgebungen standhält.

Die inhärente Zähigkeit der Metallfilter sorgt für einen kontinuierlichen, rückgepulsten Betrieb über längere Zeiträume. Für Hochtemperaturanwendungen müssen zusätzliche Kriterien wie Kriechermüdungswechselwirkungen und Hochtemperaturkorrosionsmechanismen berücksichtigt werden. Filter mit semipermanenten Medien sind kostengünstig, da sich solche Einheiten für minimale Ausfallzeiten, geschlossenen und automatischen Betrieb mit minimalem Bedienereingriff und seltener Wartung eignen.

Die richtige Auswahl von Filtermedien mit geeigneter Porengröße, Festigkeit und Korrosionsbeständigkeit ermöglicht einen langfristigen Filterbetrieb mit hocheffizienter Partikelretention. Die Filtrationsleistung in Flüssigkeit liegt zwischen 2 und 35 um absolut. Die Filtrationsleistung in Gas liegt im Bereich von 0.1 bis 10 um absolut.

Filterdesign

Das Filterdesign für die Trennung von Flüssigkeit und Feststoffen wird ausgewählt, das das erforderliche Filtrat erzeugt, das Rückspülen oder Abblasen minimiert und den Durchsatz maximiert. Drei Arten von Filterkonfigurationen werden wie folgt beschrieben:

1.) Outside-in-Filtration

Die herkömmliche Flüssigkeits-/Feststoffbarrierentrennung erfolgt am Außenumfang eines röhrenförmigen Filterelements (LSP) mit geschlossenem Ende. Eine gasunterstützte pneumatische Hydroimpuls-Rückspülung hat sich als die effektivste Reinigungsmethode für gesinterte poröse Metallfilter erwiesen.

2.) Inside-Out-Filtration

Die Trennung von Flüssigkeit und Feststoff erfolgt im Inneren eines röhrenförmigen Filterelements mit geschlossenem Ende (LSI). Zu den LSI-Rückspülmodi gehören: a.) Vollmantel-Aufschlämmungsrückspülung, b.) Leermantel-Aufschlämmungsrückspülung, c.) Leerer Mantel und leeres Element, Nasskuchenrückspülung und d.) Leeres Gehäuse, Nasskuchenaustrag.

3.) Inside-Out-Multimode-Filtration:

Die Flüssigkeits-/Feststofftrennung (Barriere oder Querstrom) erfolgt an der Innenseite des röhrenförmigen Filterelements mit offenem Ende (LSM und LSX). Die Elemente sind in zwei Rohrböden abgedichtet und ermöglichen so einen Zufuhreinlass entweder von oben oder von unten. Der LSM-Filter mit Feed-Rezirkulationsfunktion hat sich in mehreren kontinuierlichen Schleifenreaktorsystemen bewährt. Die Abwärtsgeschwindigkeit steuert die Kuchendicke des Katalysators, wobei je niedriger die Geschwindigkeit ist, desto dicker wird der Kuchen. Die Filterrückspülmodi ähneln den LSI-Rückspülmodi und umfassen außerdem eine Rückspülung vom Typ „Bump-and-Settle“, die eine Konzentration von Feststoffen ermöglicht, ohne das Filterelement oder das Gehäuse zu entleeren. Das kontinuierliche Schleifenreaktorsystem erfordert möglicherweise keine Rückspülung.

Die Skalierbarkeit der Filtrationssysteme ermöglicht die Anpassung an hohe Durchflussraten und eine erhöhte Feststoffkapazität. Filtrationseinheiten eignen sich für diskontinuierliche oder kontinuierliche Prozesse. Filtergehäuse mit einem Gehäuse werden empfohlen, wenn die Durchflussraten dies zulassen und der Durchfluss vor dem Rückspülen einige Minuten lang gestoppt werden kann oder wenn Offline-Perioden für Wartungsarbeiten toleriert werden können. Zwei Filter-Dual-Systeme werden empfohlen, wenn ein kontinuierlicher Durchfluss erforderlich ist und kurze Offline-Zeiten für die Wartung toleriert werden können. Für den Dauerbetrieb auch während der Wartungszeiten werden drei Filtersysteme empfohlen.

Labor- und Pilottests

Eine gültige Methode zur Bewertung der Filterleistung sind Bench-Scale- und Pilot-Tests. Filtertests beginnen normalerweise mit einem einfachen Machbarkeitstest für Scheiben, um Medien zu qualifizieren und kritische Filtrationseigenschaften zu erhalten. Erfolgreiche Machbarkeitsstudien führen in der Regel zu umfangreicheren Tests der Pilotausrüstung. Pilottests helfen bei der Entwicklung erfolgreicher kommerzieller Trennungspraktiken. Während Tests im Labormaßstab einen zuverlässigen Hinweis auf die Filterleistung liefern, zeigen Daten, die bei Tests im Pilotmaßstab auf einer Prozesslinie erhalten wurden, Filterbetriebsparameter mit normalen Prozessschwankungen. Entwicklungsprogramme erfordern einen direkten Zugang zu geeigneten Geräten über einen längeren Zeitraum. Pilotversuche mit rückspülbaren Sintermetallfiltern können folgende Informationen liefern:

- Überprüfung der Filtratqualität;

- Filterdurchsatz pro Zyklus bei verschiedenen Flussraten;

- Anstiegsrate des Druckabfalls gegenüber Thruput;

- Rückspülvolumen und resultierende Feststoffkonzentration;

- Skalieren Sie die Daten für eine vollständige Größenanpassung.

- Genaue Kostenschätzungen;

- Hohen Produktwert demonstrieren;

- Zuverlässiger Betrieb mit hoher Online-Zeit und geringem Wartungsaufwand;

- Demonstrieren Sie neue Technologien im kommerziellen Maßstab.

Neben der Überprüfung der Filterleistung bieten Pilotversuche dem Betriebsingenieur die Möglichkeit, den Umgang mit den Geräten zu erlernen und Experimente durchzuführen, die den Filterbetrieb für den jeweiligen Prozess optimieren. Pilotversuche befassen sich mit wichtigen technischen Fragen und Problemen vor der vollständigen Vermarktung. Das Ergebnis des Betriebs der Pilotanlage bestätigt:

- Filtrations- / Reaktionsstudien im Labor- und Pilotanlagenmaßstab verifiziert;

- Neue Technologie demonstriert;

- Hochvolumiges Produkt, das konsistent gewonnen wird;

- Produkttrennung und -rückgewinnung optimiert;

- Kapazitätsprüfung abgeschlossen;

- Gesamtbetriebseffizienz.

Medienauswahl

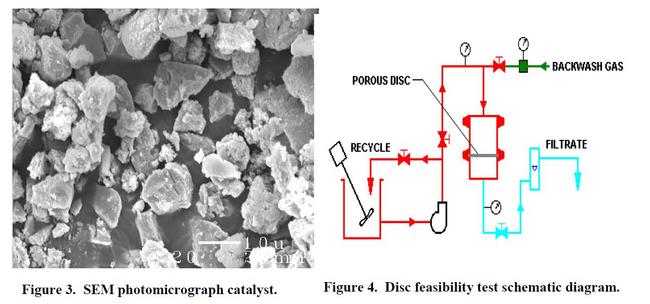

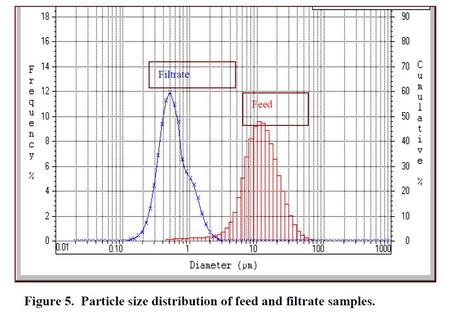

Machbarkeitsfallstudie: Entfernung von Katalysatorfeststoffen

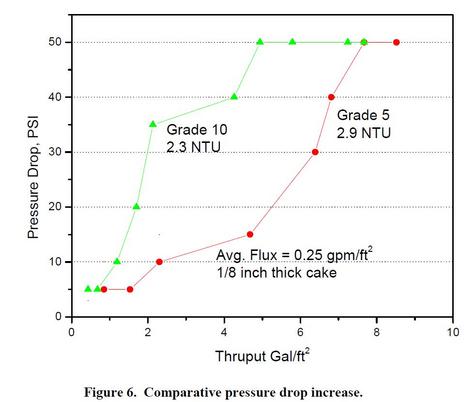

Ein typischer Ansatz für Machbarkeitstests und Medienauswahl wird im folgenden Testfall veranschaulicht. Ziel war es, die Filtereigenschaften eines neuen Katalysators zu bewerten, um eine bestehende kommerzielle LSI-Filterinstallation zu unterstützen. Filtrationsstudien wurden mit einem 70-mm-Scheibentestfilter unter Verwendung von Medien der Klassen 5 und 10 durchgeführt, um die Filterleistung zu vergleichen. Die Partikelgrößenverteilung des Katalysators (PSD) wurde unter Verwendung eines Horiba LA-910 Laser Scattering Particle Size Distribution Analyzer gemessen. Der Größenbereich (bezogen auf Volumen-%) betrug 0.51 bis 60 um mit einer mittleren Größe von 13.4 um. Die REM-Mikroskopie bei 2000-facher Vergrößerung bestätigte die Partikelgrößenverteilung wie in 3 gezeigt. Die Katalysatoraufschlämmung wurde einmal mit einer konstanten Geschwindigkeit unter Verwendung von Medien der Klassen 5 und 10, die in dem in 70 gezeigten 4-mm-Scheibenfiltergehäuse untergebracht waren, durchgefiltert. Eine Partikelgröße Der Verteilungsvergleich der Futter- und Filtratprobe (Grad 5) ist in Abbildung 5 dargestellt. Die Testergebnisse zeigen, dass die Filtration unter Verwendung von Medien der Klasse 5 zu einer niedrigeren Anstiegsdruckrate führte als Medien der Klasse 10, wie in Abbildung 6 angegeben. Die Trübungsproben der Filtrate waren ähnlich. Das Filtrat aus dem Medium der Klasse 5 maß 2.9 NTU, während das Filtrat aus dem Medium der Klasse 10 2.3 NTU maß. Der 1/8 Zoll dicke Filterkuchen wurde effektiv von der Medienoberfläche der Klasse 5 rückgespült. Ein Teil des Katalysators blieb in der porösen Struktur des Mediums der Klasse 10 zurück, was darauf hinweist, dass der Katalysator einige der Oberflächenporen blockiert hatte.

Testergebnisse zeigen, dass Medien der Klasse 5 besser für die Filtration einer neuen Katalysatorprobe unter Verwendung der HyPulse LSI-Filterkonfiguration geeignet sind. Pilotversuche in der kommerziellen Einrichtung bestätigten die Ergebnisse der Machbarkeitsstudie und führten zum Kauf von Ersatzpatronen für ein vorhandenes Filtergefäß.

Kommerzielle Anwendungen

Anwendung 1:

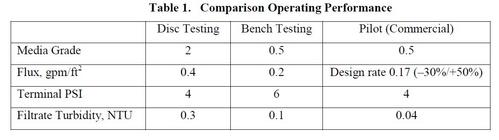

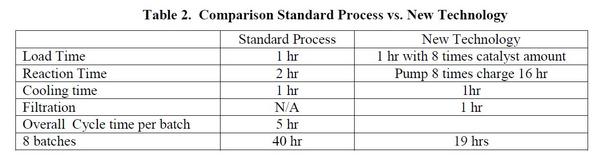

Im April 1992 durchgeführte Laborscheibentests zeigen die Eignung eines Sintermetallfilters für die Anwendung zur Katalysatorrückgewinnung. In der Laboreinrichtung des Kunden wurden Pilotfiltertests im Labormaßstab durchgeführt, um die Filterleistung und die Filtratqualität zu überprüfen. Im November 1992 zeigten Pilotversuche mit kontinuierlicher Katalysatorfiltration unter Verwendung einer 2% igen Aufschlämmung konsistente Flussraten von 0.2 gpm / ft². Ein Vergleich der Filterleistung vom Scheibentest bis zum Pilottest ist in Tabelle 2 aufgeführt. Axialgeschwindigkeit durch die filtergesteuerte Kuchendicke. Die Geschwindigkeit oder Geschwindigkeit durch den Filter wurde in Tests im Labormaßstab optimiert. Eine optimale Filterleistung zeigte an, dass der Filter bei Drücken <1 PSI ohne Rückspülung arbeiten kann. Die Tests wurden über etwa 10 Stunden ohne signifikante Änderung der Betriebsleistung durchgeführt. Das Projekt erhielt die Genehmigung, in die Endphase überzugehen.

Das Ziel des Pilotversuchsentwicklungsprogramms bestand darin, den Isomerisierungsprozess von diskontinuierlich auf kontinuierlich umzustellen. Die erste kommerzielle Anlage sollte 1994 in Betrieb gehen. Der Prozess wurde im Juli 1994 gemäß den während der Pilotversuche festgelegten Parametern gestartet. Die Systemdynamik während des Starts und der Inbetriebnahme zeigte eine ähnliche Leistung wie die Pilotversuchsstudien. Der Filter arbeitete erfolgreich, um Edelmetallkatalysator nach dem Waschen mit Lösungsmittel und dem Entfernen von 10% des Katalysators aus dem Prozess nach jeder Charge wiederzugewinnen und zu recyceln. Prozessflüssigkeit ist jedoch gefährlich, da das Filtersystem vollständig umschlossen ist und Lösungsmittel verwendet werden könnte, um den Katalysator zu waschen und wieder in den Reaktor zurückzuspülen.

Der primäre (größere) LSM-Katalysatorfilter ist für die Filtration und Rückführung von Katalysatoren in großen Mengen ausgelegt. Das Filterdesign bietet einen vollständig geschlossenen automatisierten Betrieb mit minimaler Filterreinigung / -regeneration. Zu jeder Charge wird frischer Katalysator gegeben. Der kleinere LSP-Filter dient zur Entfernung des Katalysators aus dem System. Nach 7 Betriebsjahren wurde das Filterbündel während eines vorbeugenden Wartungsplans ausgetauscht. Das Filtersystem arbeitet seit seiner Erstinstallation im Jahr 1994 weiter.

Anwendung 2:

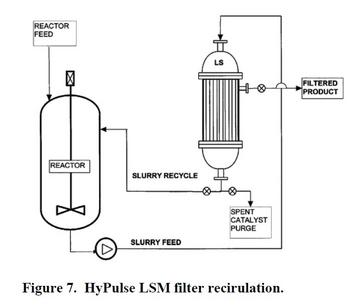

Dieses Katalysatorfiltrationskonzept wurde in Labortests bewiesen, um die Filterbetriebsparameter und die Medienauswahl zu bestätigen. Ein Entwicklungsprogramm unter Verwendung von Pilotversuchen verwendete einen Reaktor, der mit einer Filtrationsvorrichtung ausgestattet war, die das Produkt vom Katalysator trennen konnte, wodurch das Produkt aus dem Katalysator entfernt werden kann

Reaktor, während der Katalysator zurückgehalten wird, wodurch die Reaktion halbkontinuierlich oder kontinuierlich ablaufen kann. Beim Testen wurde das HyPulse® LSM-Filterdesign verwendet.

Durch Ausstatten eines Reaktors mit einem Mittel zum Aufrechterhalten des Katalysators im Gefäß kann der Reaktant gepumpt und das katalysatorfreie Produkt kontinuierlich entfernt werden. Der Hydrierungsprozess stoppt, wenn die Katalysatorladung deaktiviert wird. Die bevorzugte Filtrationsmethode bestand darin, eine Umwälzschleife am Reaktor anzubringen.

Für eine erweiterte Charge oder ein kontinuierliches Verfahren wird eine größere Katalysatorladung verwendet, um ausreichend große kommerziell realisierbare Produktionsmengen sicherzustellen. Dieses Verfahren ermöglicht eine Reduzierung der Gesamtzykluszeit um bis zu 7% und eine Erhöhung der Produktlaufmenge um über 50%, wie in Tabelle 65 angegeben.

Anwendung 3:

Die erste Verwendung von Sintermetallfiltern unter Verwendung der HyPulse®-Filtrationstechnologie von innen nach außen (LSI) für die kontinuierliche Aufschlämmungsölfiltration erfolgte 1985. Die Installation demonstrierte die Eignung von Sintermetallmedien für die Hochtemperaturfiltration von Aufschlämmungsöl für einen Kohlefaserentwicklungsprozess. Der Filter arbeitete viele Jahre zuverlässig und produzierte sauberes Öl mit einem Feststoffgehalt von weniger als 20 ppm. Er wurde schließlich aufgrund der geringen Produktnachfrage abgeschaltet. Seitdem sind Raffinerien auf der ganzen Welt auf die Vorteile der Filtration mit gesinterten Metallmedien zur Entfernung von Katalysatorfeinstoffen im Schlammölbetrieb aufmerksam geworden.

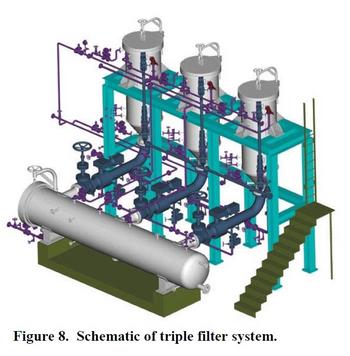

In den 1990er Jahren wurden zahlreiche LSI-Filtersysteme für die FCC-Gülleölfiltration installiert. Das größte kontinuierliche Filtrationssystem verwendet (3) 66-Zoll-LSI-Filter, wie im Schema in Abbildung 8 gezeigt. Die Filtrationszykluszeit reicht von 2 bis 16 Stunden bei 30 bzw. 60 PSI bei der Filtration von 1000 ppm Aufschlämmungsöl. Erweiterte Zykluszeiten wurden erhalten, indem zwei Filter gleichzeitig betrieben wurden, die jedoch in der Zykluszeit versetzt waren, wobei der dritte zur Verwendung in Bereitschaft war, wenn eine der anderen Filtereinheiten rückgespült wurde. Das Filterdesign verwendet eine vollständige Rückspülung der Schale. Der Wirkungsgrad des zurückgewonnenen Produkts unter Verwendung von zwei Online-Filtern übersteigt 99.8%.

Seit 1997 gab es in China viele Raffinerien, die LSI-Filtrationssysteme zur Katalysatorentfernung in RFCC-Anlagen (RFCC = Resid Fluid Catalytic Cracking) installiert haben. Ein Filtersystem mit (2) 24-Zoll-LSI-Filtern wurde in einer RFCC-Einheit mit einer Kapazität von 1.4 Millionen Tonnen (mt) pro Jahr und einer Aufschlämmung von Gülleöl von 180 t / Tag installiert. Das Aufschlämmungsöl hat eine durchschnittliche Feststoffkonzentration von 3,000 bis 5,000 ppm. Die Zykluszeit variiert zwischen 2 und 8 Stunden. Der Filtratfeststoffgehalt liegt unter 50 ppm. Der Filter wird von einer lokalen SPS gesteuert, die mit dem Distributed Control System (DCS) der Raffinerien kommuniziert, damit der Bediener die Filtration im Kontrollraum überwachen kann. Das System läuft seitdem ununterbrochen und versorgt ein lokales Unternehmen mit sauberem Filtrat zur Herstellung von Ruß.

Anwendung 4:

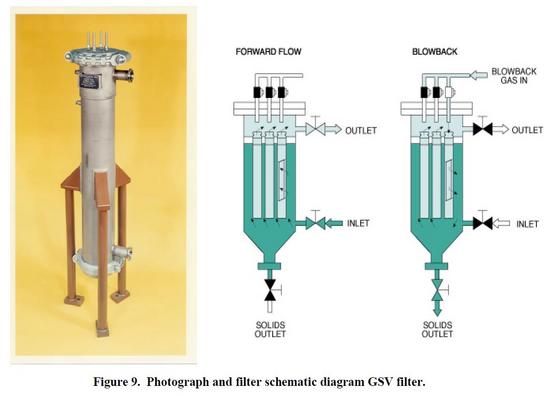

Ein Verfahren zur Herstellung von Urandioxid verwendet einen HyPulse® Gas / Feststoff-Venturi-Puls (GSV) -Blück-Sintermetallfilter (siehe Abbildung 9) zur Rückgewinnung von Uranoxid-Feinteilen aus einem Prozessofen. Die Sintermetallfilter müssen Abgastemperaturen des Ofens von 300 ° F standhalten und chemisch beständig gegen die gasförmigen Komponenten sein. Die mit dieser Umwandlung verbundenen Hauptrisiken sind chemisch und radiologisch. Bei der Umwandlung werden starke Säuren und Laugen verwendet, bei denen Uranoxid in lösliche Formen umgewandelt wird, was zu einer möglichen Inhalation von Uran führt. Darüber hinaus können die ätzenden Chemikalien Brand- oder Explosionsgefahren verursachen.

Erfolgreiche Feldanwendungen und Laborunterstützung lieferten Leistungsdaten, die zur ersten kommerziellen Filterinstallation im Jahr 1984 führten. Der vollständig geschlossene GSV-Filter arbeitet mit einem Wirkungsgrad von 99.999% bei einer sehr geringen Feststoffbelastung des Filters und seltenem Zurückpulsieren. Zu den wichtigsten Betriebsparametern gehören die kontrollierte Annäherungsgeschwindigkeit an den Filter, ein hoher Wirkungsgrad und die Verwendung von Venturi zum Zurückblasen für den Dauerbetrieb. Heute wird in den USA eine Uranumwandlungsanlage nach diesem patentierten Verfahren weiter betrieben.

Anwendung 5:

Reinigbare Sintermetallfaserfilter bieten eine wirtschaftliche Lösung für Prozesse mit erhöhtem Bedarf an höherer Partikelentfernungseffizienz unter extremen Bedingungen. Die Entwicklung von Metallfaserfiltermedien wie Bekipor® trug zu einem höheren Qualitätsniveau durch höhere Filtereffizienz und einen längeren Onstream bei

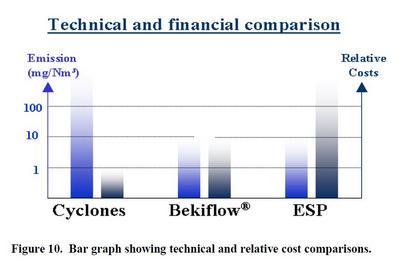

Lebenszeit. Herkömmliche Trennsysteme wie Zyklone, ElectroStatic Precipitators (ESP) und Einwegfilter verlieren an Attraktivität. In Abbildung 10 werden die Emissionseffizienz und die relativen Kosten von Fasermetall im Vergleich zu ESP und Zyklonen verglichen.

Eine hochporöse Struktur, die für ein gesintertes Metallfasermedium charakteristisch ist, bietet selbst bei hohen Filtrationsgeschwindigkeiten eine hohe Permeabilität und damit einen geringen Druckabfall. Dies führt zu geringen Investitionen und niedrigen Betriebskosten. Die Reinigungsfähigkeit sowohl für die online gereinigte Oberflächenfiltration als auch für die offline gereinigte Tiefenfiltration ist ausgezeichnet.

Diese Anwendung verwendet Bekiflow® HG zur Entfernung von Aluminiumoxid und Aluminiumoxidhydroxidstaub mit einer Partikelgröße von 50% <15 μm. Gastemperaturen gemessen 842 ° F. Die Staubkonzentration vor dem Filter betrug 250-800 mg / Nm³. Die Gaskonzentration nach Filtration betrug weniger als 30 mg / Nm³. Der maximale Druckabfall betrug 15 mbar. Die Gesamtoberfläche des Filters betrug 830 m². Fasermetallfilter bieten einen begrenzten Druckabfall und wurden auf eine garantierte Lebensdauer von 2 Betriebsstunden getestet. Zu den Kundenvorteilen zählen weniger Filteroberfläche, kleineres Beutelhaus und daher weniger Installationsort.

Zusammenfassung

Gesinterte Metallmedien bieten ein wirksames Filtermittel, um Partikel zu entfernen, unabhängig davon, ob es sich um Verunreinigungen oder ein wertvolles Nebenprodukt eines chemischen Prozessstroms handelt. Diese Medien eignen sich ideal für anspruchsvollere Anwendungen mit hohen Temperaturen, hohen Drücken und / oder korrosiven Flüssigkeiten. Chemisch

Unternehmen nutzen die Filtration, um Abfallprodukte an der Quelle und nicht am Ende des Produktionsprozesses zu minimieren. Die Filtration verbessert die Produktqualität und schützt nachgeschaltete Geräte bei der Herstellung chemischer Produkte. Zu den Fortschritten in der Filtrationstechnologie gehört die Entwicklung kontinuierlicher Prozesse als Ersatz für die alte Batch-Prozesstechnologie. Die Flüssigkeits- / Feststofffiltration mit herkömmlichen Blattfiltern ist unordentlich und gefährlich zu reinigen und erfordert eine längere Umwälzzeit, um ein sauberes Produkt zu erhalten. Herkömmliche Gas / Feststoff-Trennsysteme wie Zyklone, ElectroStatic Precipitators (ESP) und Einwegfilter werden durch Sinterfasermetallfiltrationssysteme ersetzt.

Sintermetallfilter sollten innerhalb der Auslegungsparameter betrieben werden, um ein vorzeitiges Verblinden des Mediums aufgrund von Schwankungen im Prozessbetrieb zu verhindern. Durch die Verwendung der Durchflussregelung wird sichergestellt, dass der Filter nicht durch eine hohe Durchflussauslenkung beeinträchtigt wird. Die Filtereffizienz steigt mit der Bildung des Filterkuchens. Der Kuchen wird zum Filtermedium und das poröse Medium wirkt als Septum, um den Filterkuchen zurückzuhalten. Filterkuchen können effektiv vor Ort gewaschen und aus dem Filtergehäuse rückgespült werden. Eine gasunterstützte pneumatische Hydropulsrückspülung hat sich als die effektivste Reinigungsmethode für gesinterte poröse Metallfilter erwiesen. Sintermetallfilter können vollständig automatisiert werden, um die Exposition des Bedieners zu vermeiden und die Arbeitskosten zu senken, während ein zuverlässiger und effizienter Betrieb gewährleistet wird.

Bekiflow und Bekipor sind eingetragene Marken von Bekaert.

Hypulse ist eine eingetragene Marke der Mott Corporation.

FAQs: Sintermetalltechnologie

F: Was ist Sintermetall?

A: Unter Sintermetall versteht man ein spezielles Material, das durch Verdichten und Formen von Metallpulver unter Hitze und Druck hergestellt wird, wodurch eine feste, poröse Struktur entsteht, die sich ideal für die Filtration und verschiedene industrielle Anwendungen eignet.

F: Wie werden Sintermetallfilter hergestellt?

A: Gesinterte Metallfilter werden hergestellt, indem Metallpulver in einer Form verdichtet und dann auf eine Temperatur unterhalb des Schmelzpunkts des Metalls erhitzt wird, wodurch sich die Partikel verbinden, ohne sich zu verflüssigen.

F: Was sind die Hauptvorteile der Verwendung von Sintermetallfiltern?

A: Sintermetallfilter bieten eine hohe Haltbarkeit, hervorragende Temperatur- und Korrosionsbeständigkeit sowie die Fähigkeit, rauen Umgebungen standzuhalten, wodurch sie für anspruchsvolle Industrieanwendungen geeignet sind.

F: In welchen Branchen werden Sintermetallfilter häufig verwendet?

A: Sintermetallfilter werden aufgrund ihrer Effizienz bei der Entfernung von Partikeln aus Gasen und Flüssigkeiten in verschiedenen Branchen, darunter Pharmazie, Lebensmittel und Getränke, chemische Verarbeitung und Luft- und Raumfahrt, häufig eingesetzt.