Sistemas de filtro de metal sinterizado para industrias de procesos

Puntos clave:

- Los filtros de metal sinterizado se destacan por su alta eficiencia de eliminación de partículas, durabilidad y capacidad para soportar condiciones duras como altas temperaturas y ambientes corrosivos.

- Están diseñados para un servicio continuo en industrias como la refinación de petróleo, el procesamiento químico y petroquímico y la fabricación farmacéutica.

- Los filtros admiten varios métodos de limpieza, incluido el retrolavado, para garantizar una larga vida útil y un rendimiento constante.

- Los medios filtrantes de metal sinterizado se pueden personalizar en términos de material de aleación y tamaño de poro para cumplir con los requisitos de aplicaciones específicas, lo que mejora la eficiencia de filtración y la confiabilidad operativa.

Los sistemas de filtración, que utilizan medios metálicos sinterizados para la separación de sólidos / líquidos, han demostrado ser una alternativa efectiva y económica a otras metodologías de separación, que pueden ser vulnerables a picos de presión, altas temperaturas y / o ambientes corrosivos.

Estos entornos hostiles, que a menudo requieren un uso continuo del servicio, son ideales para el sistema de filtración totalmente metálico que utiliza medios metálicos sinterizados, que se han fabricado en elementos metálicos tubulares. Los medios metálicos sinterizados han demostrado una eliminación de alta eficiencia de partículas, un rendimiento de filtración confiable, una capacidad efectiva de retrolavado y una larga vida útil en servicio en muchas aplicaciones industriales que generalmente utilizan filtros de hoja, filtros de bolsa y filtros de placa y marco.

Los medios metálicos sinterizados proporcionan una barrera positiva para los procesos posteriores. El metal sinterizado también puede usarse para soportar membranas de filtro más finas, prerrecubiertas o como tabique de filtro cuando están recubiertas con resinas de intercambio iónico. Además de proporcionar una filtración superior en una sola pasada, el lavado a contracorriente de limpieza en el lugar reduce la exposición del operador a los materiales del proceso y las emisiones volátiles. Si bien las aplicaciones incluyen ambientes corrosivos y de alta temperatura sostenida, cualquier proceso de filtración impulsado por presión con altos costos de operación tiene el potencial de mejorar utilizando la tecnología de filtración de metal sinterizado. Se encuentran aplicaciones adecuadas en refinerías de petróleo, procesos químicos y petroquímicos e instalaciones de producción farmacéutica.

Principales características y propiedades de los filtros de metal sinterizado

El desarrollo de medios de metal poroso sinterizado especialmente diseñados y diseñados, con una matriz porosa estable, especificaciones precisas de punto de burbuja, tolerancias de espesor estrecho y uniformidad de permeabilidad aseguran un rendimiento de filtración confiable, limpieza efectiva de lavado a contracorriente y larga vida útil en servicio. Estos poros bien controlados son esenciales para garantizar la eliminación efectiva de partículas de las corrientes del proceso, junto con la posterior eliminación de partículas durante un proceso de retrolavado. El material particulado puede ser un contaminante indeseable, el producto deseado del proceso químico o un catalizador reutilizable. La eliminación del material particulado puede mejorar la calidad (valor) de la corriente de líquido aguas abajo o ayudar en el procesamiento posterior de una corriente de agua residual.

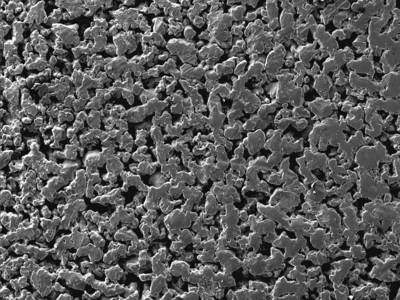

La estructura permanente de los medios metálicos sinterizados permite limpiar los cartuchos de filtro de varias maneras sin migración de medios. En la Figura 1 se muestra una fotomicrografía SEM de medios metálicos sinterizados.

Figura 1: Imagen SEM de medios de metal poroso sinterizado de grado 2.

La selección adecuada del tipo de aleación para resistencia a la corrosión, y el grado de medio para la eliminación de partículas, asegura la pureza del líquido durante la separación. La limpieza in situ en los filtros de proceso se realiza mediante lavado a contracorriente de líquidos o gases. La limpieza química con materiales compatibles o la limpieza ultrasónica en una solución detergente eliminará los contaminantes insolubles del filtro. Los medios de metal sinterizado están disponibles en una amplia variedad de aleaciones resistentes a la corrosión, que incluyen: acero inoxidable 316 L, 304L, 310, 347 y 430; Hastelloy® B, B-2, C-22, C276, N y X; Inconel® 600, 625 y 690; Monel® 400; Níquel 200; Aleación 20; Titanio.

Los medios de metal sinterizado se ofrecen en grados 0.1, 0.2, 0.5, 1, 2, 5, 10, 20, 40 y 100. El metal poroso sinterizado ofrece un rango de temperatura de 750 a 1750 ° F dependiendo del material de aleación y las condiciones atmosféricas. La Tabla 1 muestra temperaturas de servicio elevadas de varias aleaciones de metal sinterizado.

Tabla 1. Servicio de temperatura elevada para aleaciones de metal sinterizado seleccionadas.

|

Temperatura máxima |

||||

| Material | Atmósfera oxidante | Atmósfera reductora | ||

|

° C |

° F |

° C |

° F |

|

|

316L SS |

400 |

750 |

482 |

900 |

|

Iconol 600 |

593 |

1100 |

815 |

1500 |

|

Hastelloy X |

788 |

1450 |

927 |

1700 |

Los elementos de filtro de metal sinterizado se pueden suministrar para soportar presiones diferenciales superiores a 3000 psi. El metal sinterizado es un medio permanente con una construcción totalmente soldada. Los medios pueden soportar picos de presión sin migración de medios. En la Figura 2 se muestra una variedad de cartuchos de metal sinterizado fabricados.

Figura 2. Los cartuchos de metal poroso sinterizado están disponibles en una variedad de formas, calidades de medios y aleaciones.

Las propiedades de filtración dependen de las características del medio, el área de superficie disponible y las condiciones del proceso de la aplicación. La retención de partículas, la uniformidad de los medios, la ausencia de desprendimiento de partículas y la capacidad de limpieza son fundamentales para el sistema operativo del filtro. La evaluación de factibilidad de laboratorio proporciona una base adecuada para determinar las especificaciones de diseño del filtro. La prueba de escala piloto garantiza que el filtro cumpla con las especificaciones operativas en condiciones de proceso.

Principio de filtración

Los filtros de metal sinterizado son de alta eficiencia, de dos dimensiones, de tipo colador con partículas que se recogen en la superficie del medio. La selección adecuada del grado del medio debe equilibrar las necesidades de la aplicación de filtración con respecto a la retención de partículas, la caída de presión y la capacidad de retrolavado. Básicamente, hay tres factores de proceso a tener en cuenta: velocidad del fluido a través del medio filtrante, viscosidad del fluido y características de las partículas. Las características importantes de las partículas son la forma, el tamaño y la densidad de las partículas. Las partículas que son duras, de forma regular y forman tortas incompresibles, como el catalizador FCC, son muy adecuadas para la filtración superficial.

La operación de filtración se basa en un flujo constante, aumentando la caída de presión hasta alcanzar la caída de presión terminal. Las condiciones finales se alcanzarán cuando el espesor de la torta de catalizador aumente hasta un punto en el que la caída de presión del flujo de fluido sea máxima para un flujo dado y una condición de viscosidad. El filtro se lava a contracorriente presurizando el filtro con gas, luego se abre rápidamente la válvula de descarga de retrolavado. Este procedimiento de retrolavado genera una presión diferencial inversa alta momentánea, que elimina efectivamente los sólidos de la superficie del medio. Los flujos inversos de líquido limpio (filtrado) a través de los medios ayudan a eliminar los sólidos y los expulsan del filtro.

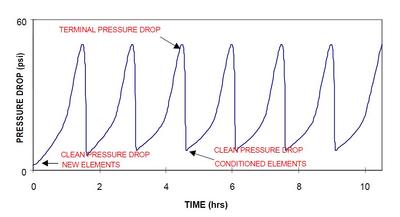

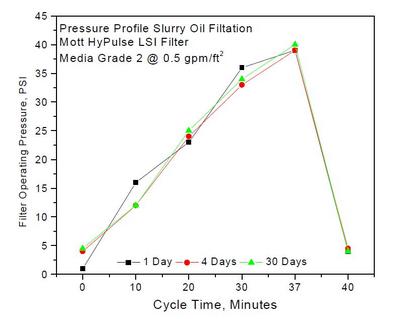

La Figura 3 muestra la uniformidad en la caída de presión a lo largo del tiempo para ciclos repetidos en operaciones de filtración usando medios metálicos sinterizados.

Figura 3. Perfil de presión para ciclos múltiples utilizando medios Mott grado 0.5

La uniformidad en la tasa de aumento de la caída de presión indica que la distribución del tamaño de partícula de la suspensión de alimentación permanece constante, al igual que la concentración de la suspensión. La configuración del filtro de adentro hacia afuera, que utiliza medios de filtración con una porosidad uniforme, forma una torta uniforme en la superficie interior del elemento del filtro que mejora la eliminación de partículas y la eficiencia del retrolavado. La presión de recuperación después del retrolavado aumenta ligeramente una vez que el medio está acondicionado, pero debe estar dentro de 2-3 PSI de la caída de presión del flujo limpio. La caída de presión de recuperación del medio filtrante debe ser estable para un rendimiento constante. Se deben seguir los métodos y procedimientos de retrolavado adecuados para una buena limpieza de los medios. Los cambios en la temperatura del fluido afectarán la viscosidad y, por lo tanto, la tasa de aumento de la caída de presión a través de los medios; por lo tanto, las temperaturas de operación de diseño deben mantenerse durante todo el proceso de filtración.

Descripción y funcionamiento del sistema de filtrado

Existen dos métodos para operar un filtro de adentro hacia afuera: 1) filtración de tipo estático o barrera y 2) filtración dinámica o de flujo cruzado. Las variaciones existen principalmente en el método de retrolavado o purga, y secundariamente en el método de alimentación y concentración. En el método estático / barrera, los sólidos se depositan en la pared del tubo y el fluido pasa a través de la pared como filtrado. El flujo de fluido es generalmente perpendicular a la pared del elemento. El método dinámico o de flujo cruzado incorpora un flujo de fluido de solución circulante axialmente a través del elemento de velocidad suficiente para evitar la acumulación significativa de sólidos. El efecto resultante es concentrar una corriente de alimentación diluida a un alto contenido de sólidos y reducir la caída de presión debido al flujo a través de la torta de sólidos.

La filtración con medios metálicos sinterizados utiliza tres tipos principales de configuraciones de filtro para filtración sólido / líquido: 1) Filtración de afuera hacia adentro: la separación tradicional de barrera sólido / líquido se produce en el perímetro exterior de un elemento de filtro tubular de extremo cerrado. 2) Filtración de adentro hacia afuera: la separación de barrera sólido / líquido ocurre en el interior de un elemento de filtro tubular de extremo cerrado. 3) Filtración de adentro hacia afuera (multimodo): separación sólido / líquido (barrera o flujo cruzado) que ocurre en el interior del elemento de filtro tubular de extremo abierto. La filtración es con entrada de alimentación superior o inferior de opciones múltiples.

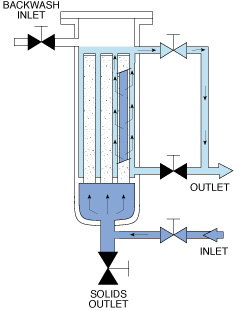

Los filtros de adentro hacia afuera, como se ilustra en la Figura 4, fueron desarrollados por Mott Corporation en 1984 para una miríada de aplicaciones industriales, incluida la recuperación del catalizador.

Figura 4. Configuración del filtro de barrera de adentro hacia afuera

La filtración de adentro hacia afuera es ideal para aplicaciones con sólidos con baja velocidad de sedimentación para asegurar que los sólidos se transporten al elemento. Se forma una torta más estable en el interior del elemento y cada elemento funciona de forma independiente. Los elementos pueden estar cerca uno del otro, lo que da como resultado alojamientos más pequeños y menos volumen de retención de líquido. Los sólidos se pueden lavar y retrolavar mediante retrolavado de lechada, retrolavado de gas de caparazón vacío o descarga de torta húmeda. Los atributos de los filtros de adentro hacia afuera incluyen:

- La configuración es más eficiente que la filtración de afuera hacia adentro ya que hay menos talón, pérdida mínima de filtrado y descarga más fácil de sólidos.

- Los elementos se pueden seleccionar en función de la capacidad de retención de sólidos, optimizando así la densidad de empaque.

- El uso de la salida de filtrado superior asegura la deposición de la torta del filtro en toda la longitud del elemento.

- El uso de la salida de filtrado inferior permite el desplazamiento del líquido filtrado de la carcasa con gas,

- aumentando el rendimiento del producto y produciendo una mayor concentración de retrolavado de lechada.

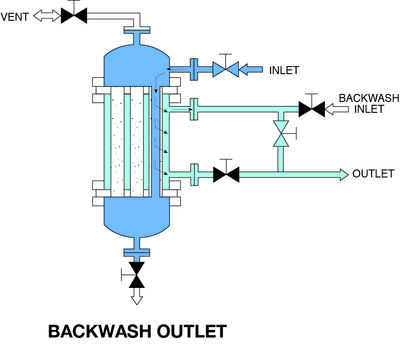

El filtro multimodo de adentro hacia afuera, ilustrado en la Figura 5, es similar al filtro de adentro hacia afuera, pero el elemento está abierto en ambos extremos y está sellado dentro de dos láminas de tubo.

Figura 5. Configuración multimodo de adentro hacia afuera

El filtro multimodo de adentro hacia afuera se puede operar como un filtro de pulido sólido ligero donde el objetivo es la clarificación de líquidos, para un filtro de recuperación de sólidos sólidos de catalizador o sólidos del producto. La configuración de flujo cruzado multimodo se puede operar de forma continua, con una eliminación de flujo lateral del concentrado, o como un proceso por lotes con la recirculación terminada después de alcanzar la concentración deseada. Una vez que se filtra el lote, el modo de barrera se puede utilizar para evacuar los sólidos, ya sea como retrolavado de la lechada o descarga de torta húmeda. El desagüe de la torta con aire, vapor u otro gas concentrará los sólidos al 40-50%. El retrolavado es similar a los modos de retrolavado de adentro hacia afuera. Topar y asentar permite la concentración de sólidos sin drenar el elemento filtrante o la carcasa, optimizando así el rendimiento del producto. Un sistema de reactor de circuito continuo puede no requerir lavado a contracorriente. Las ventajas de los filtros multimodo de adentro hacia afuera incluyen:

- La configuración de alimentación superior es más ventajosa con sólidos de alta gravedad específica que tienen una alta tasa de sedimentación. La clasificación de los sólidos puede ocurrir en un modo de flujo ascendente.

- El filtro proporciona eliminación de sólidos de alta eficiencia, torta estable y excelentes capacidades de lavado de torta.

- El sistema puede funcionar tanto en modo barrera como en flujo cruzado.

- Se recomiendan filtros de recipiente único donde las tasas de flujo lo permitan y el flujo se pueda detener durante unos minutos para el retrolavado, o si se pueden tolerar períodos fuera de línea para el mantenimiento.

- Se recomiendan dos sistemas duales de filtro donde se requiere flujo continuo y se pueden tolerar períodos cortos de desconexión para el mantenimiento.

- Se recomiendan tres sistemas de filtro para una operación continua, incluso durante los períodos de mantenimiento.

Prueba de viabilidad

Las propiedades de filtración dependen de las características del medio filtrante, el área de superficie disponible y las condiciones del proceso de la aplicación. La evaluación de viabilidad de laboratorio proporciona una base adecuada para determinar las especificaciones de diseño del filtro. La prueba de escala piloto garantiza que el filtro cumpla con las especificaciones operativas en condiciones de proceso. Las pruebas pueden proporcionar la siguiente información: verificación del tamaño de partícula de sólidos, forma, concentración y características de filtrado. La única forma válida de evaluar el tamaño y el rendimiento es a través de pruebas. La información obtenida de las pruebas de factibilidad y escala piloto incluye:

- Obtenga datos de dimensionamiento para ampliar y verificar las condiciones de operación.

- Introducir y capacitar al personal operativo en la operación del filtro.

- Desafíe el filtro con variaciones en las condiciones del proceso.

- Obtenga información operativa a largo plazo para la programación de limpieza y mantenimiento.

- Evaluar el efecto de la operación extendida en diferentes medios.

- Pruebas de compatibilidad de materiales.

Estudio de caso de filtro piloto: rendimiento del filtro de lavado a contracorriente Filtración de aceite de lodos

Los estudios piloto en una refinería comercial utilizaron un filtro piloto automatizado de 10 GPM (340 BPD) para verificar el rendimiento operativo del filtro y la selección de medios en las pruebas realizadas durante una prueba de dos meses. El filtro fue ciclado continuamente entre filtración y retrolavado, con más de 2500 ciclos realizados. El líquido de retrolavado era gasóleo de ciclo intermedio. Se realizaron pruebas para maximizar el número de ciclos durante el período de prueba. El rendimiento del filtro con varios grados de medios se resume en la Tabla 2.

Tabla 2. Pruebas de filtración piloto utilizando Mott grados 0.5, 2 y 5 medios.

|

Conc. De alimentación, SST, ppm |

Tamaño de partícula Rango, μm |

Media Partícula Tamaño, μm |

Medios Grado |

Filtrar, SST, ppm |

Funcionamiento Flujo, gpm / ft2 |

|

1000 |

N/A |

<10 |

0.5 |

<20 |

N/A |

|

750 - 1000 |

N/A |

10 - 12 |

2 |

10 |

0.25 |

|

500 - 1000 |

1 - 30 |

20 |

2 |

10 - 15 |

0.1 - 0.5 |

|

1200 |

1 - 190 |

30 |

5 |

91 |

0.5 |

|

1500 |

1 - 190 |

30 |

0.5 |

10 |

0.34 |

La Figura 6 muestra un perfil de presión uniforme que compara la tasa de aumento de la caída de presión con el tiempo de los medios de grado 2 después de 1, 4 y 30 días.

Figura 6. Comparación del perfil de presión

La concentración de aceite de la lechada osciló entre 500-1000 PPM. El tamaño medio de partícula fue de aproximadamente 20 µm. El ciclo de filtración fue de aproximadamente 40 minutos con presiones terminales de 37 - 40 PSI. La presión de recuperación después del retrolavado osciló entre 2 y 5 PSI. La calidad del filtrado fue inferior a 25 PPM TSS con la mayoría de los ciclos <10 ppm o menos. El aumento de la concentración de sólidos acortará el tiempo del ciclo a medida que la caída de presión aumenta a un ritmo más rápido.

Este efecto se puede superar algo aumentando la caída de presión terminal del ciclo. Si el aumento de la concentración de sólidos se debe a la adición de partículas grandes, se puede aumentar la permeabilidad de la torta de sólidos, lo que aumentará la capacidad de carga de sólidos con la misma caída de presión.

Aplicaciones

Los medios metálicos sinterizados se han utilizado en una miríada de aplicaciones de separación en los últimos 40 años, con algunos ejemplos en los siguientes casos de aplicación. Los primeros tres casos utilizaron un sistema de triple filtro capaz de filtración continua. El caso 4 usa la carcasa del filtro en un circuito de recirculación alrededor del reactor.

Caso 1

Este proceso de filtración requirió un filtro resistente que se lava a contracorriente para capturar finos abrasivos> 2 μm y reducir la demanda de oxígeno químico (DQO) en una aplicación de pulido de colas de cristalizador. Los sólidos se devolvieron a un separador de cristales para una producción de residuos cero y una contaminación mínima de las aguas residuales. Los medios porosos lavables a contracorriente demostraron ser económicos, ya que los cartuchos de filtro funcionaron con múltiples lavados a contracorriente diarios durante más de 6 años.

Caso 2

La tecnología de filtración de metal sinterizado ofrece una alternativa a las centrífugas para aplicaciones de recuperación de catalizador gastado. La filtración proporcionó una calidad de filtrado de <1 ppm de sólidos en suspensión y retrolavó los sólidos concentrados que se enviaron fuera del sitio para su recuperación. Este sistema de filtrado funcionó con éxito durante más de 7 años, con ahorros en la recuperación del catalizador gastado que pagó por el sistema de filtrado un poco más de 1 año.

Caso 3

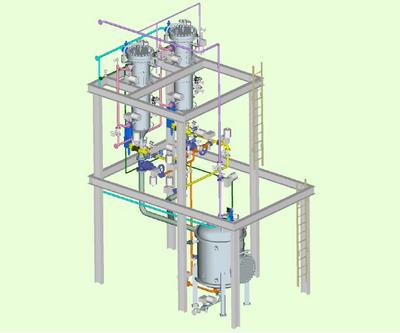

Se han instalado sistemas de filtración de aceite en suspensión de FCC en las principales refinerías de China con capacidades desde 100 tm / día hasta más de 350 tm / día. Desde 1997, los medios metálicos porosos se aplican a más de ocho sistemas de filtración de aceite de lodos FCC en China y la mayoría de los sistemas se instalaron con unidades RFCC existentes. La típica unidad de aceite de lechada RFCC funciona a aproximadamente 350 ° C y 20 kg / cm2, con una concentración de sólidos catalíticos de 2000 ppm hasta 12,000 ppm. La calidad del filtrado es inferior a 50 ppm, lo que representa una eficiencia del 99.5% o superior. El aceite de lechada limpio de FCC se utiliza como combustible limpio, materia prima para la fabricación de coque de petróleo de alta calidad, negro de carbón. El aceite de lechada limpio de FCC se utiliza como combustible limpio, materia prima para la fabricación de coque de petróleo de alta calidad, negro de carbón. El aceite limpio de lechada FCC también se puede usar, después de pasar por la unidad de extracción de solventes aromáticos, como una buena materia prima para varios procesos de hidrocarburos, incluido el propio RFCC. Las aplicaciones de refinería usan sistemas de filtro doble o triple de adentro hacia afuera para eliminar los finos catalizadores de FCC del aceite de la lechada. La figura 7 muestra un diagrama esquemático de un sistema de filtro dual.

Figura 7. Esquema del sistema automatizado de doble filtro.

Estos sistemas totalmente automatizados están diseñados para manejar altas tasas de flujo en operaciones continuas. El tiempo de ciclo extendido se obtuvo ejecutando dos filtros simultáneamente, pero escalonados en tiempo de ciclo, con el tercer filtro en espera para usar cuando uno de los filtros en línea requiere lavado a contracorriente. La eliminación de finos de catalizador y otras partículas no solo mejora el producto del aceite, sino que protege el equipo aguas abajo de la contaminación y reduce el mantenimiento del equipo.

Caso 4

La filtración utilizó un filtro multimodo en una reacción de isomerización para recuperar catalizador fino suspendido (0.5 - 100 μm) de un reactor de tanque agitado de flujo continuo (CSTR). Esta tecnología reemplaza varios filtros tipo vela, lo que requiere el reemplazo de calcetines, así como filtros de cartucho secundarios para mantener un flujo constante de producto. Ventajas del filtro multimodo, que opera en un circuito de recirculación alrededor del reactor; Aumento de la vida útil del catalizador al eliminar las paradas frecuentes necesarias mediante el uso de filtros y cartuchos. La recuperación del catalizador aumentó, al igual que el rendimiento del producto. La torta de filtración se controló mediante la velocidad de recirculación mientras se producía un filtrado que medía <0.01 ppm de sólidos suspendidos totales.

Caso 5

Los medios metálicos sinterizados se han utilizado en sistemas de manejo de resinas gastadas para pulir las aguas residuales recuperadas de la purga de resina y para reducir el volumen de residuos radiactivos en la eliminación de resina, polvo y óxidos de hierro. Los medios de metal sinterizado han demostrado excelentes características de estabilidad, incluso bajo condiciones deliberadamente molestas, lo que lo hace ideal para aplicaciones nucleares. Las plantas generadoras de energía requieren baja fuga de resina (0.1 partes por billón o menos) para evitar la corrosión en el generador de vapor o reactor. La fuga de resina a pleno flujo utilizando medios metálicos sinterizados es consistentemente inferior a una décima parte de cada mil millones.

Caso 6

Los medios de filtración de metal sinterizado se utilizan en las industrias petroquímicas y químicas finas. Los sistemas de filtración se instalan en varios procesos de PTA (ácido teratálico purificado) para mejorar el rendimiento de la producción, mejorar la calidad del producto, recuperar catalizadores valiosos y reducir la carga en la unidad de tratamiento de residuos.

Resumen

Los medios metálicos sinterizados son bidireccionales y funcionarán igualmente bien con diseño de adentro hacia afuera o de afuera. Los medios son reutilizables debido a su integridad estructural y compatibilidad química y térmica. En consecuencia, estos medios se convierten en un filtro lavable con retrolavado que puede emplear filtrado, gas o algún otro fluido compatible con el proceso para el retrolavado. Las variaciones en el diseño de la carcasa del filtro optimizarán la eficiencia del rendimiento del filtro. Los beneficios de la filtración de adentro hacia afuera incluyen una formación estable de la torta que resulta en un filtrado consistente y de alta calidad. El desplazamiento del líquido del flujo del tapón minimiza el consumo de líquido durante el lavado de la torta, por lo tanto, minimiza la cantidad de líquido de lavado. La deshidratación de la torta es posible con desplazamiento de gas del líquido acumulado en el elemento filtrante y en el lado limpio del filtro. En general, esta tecnología reduce la contaminación por sólidos de productos líquidos y optimiza la recuperación de sólidos.

Escrito por el Dr. Kenneth L. Rubow y Louise L. Stange

Hastelloy es una marca registrada de Hayes International, Inc.

Inconel y Monel son marcas registradas de International Nickel Co., Inc.

Preguntas frecuentes: filtro de acero inoxidable sinterizado

P: ¿Qué es un filtro de acero inoxidable sinterizado?

R: Un filtro de acero inoxidable sinterizado es un tipo de dispositivo de filtración hecho de polvo de acero inoxidable que ha sido compactado y sinterizado para crear una estructura porosa, que ofrece una alta eficiencia de filtración.

P: ¿Por qué elegir filtros de acero inoxidable sinterizado para aplicaciones industriales?

R: Estos filtros son muy duraderos, resistentes a la corrosión y a las altas temperaturas, lo que los hace ideales para entornos industriales exigentes donde la confiabilidad y la longevidad son fundamentales.

P: ¿Se pueden limpiar y reutilizar los filtros de acero inoxidable sinterizado?

R: Sí, una de las ventajas clave de los filtros de acero inoxidable sinterizado es su capacidad de limpiarse y reutilizarse varias veces, lo que ofrece ahorros de costos en comparación con los filtros desechables.

P: ¿Cómo se determina el tamaño de poro correcto para un filtro de acero inoxidable sinterizado?

R: El tamaño de poro adecuado depende de los requisitos de la aplicación específica, incluido el tamaño de las partículas que se van a filtrar y el caudal deseado, lo que garantiza un rendimiento de filtración óptimo.