Avances en la filtración utilizando filtros de metal sinterizado

Puntos clave:

- Los filtros de metal sinterizado ofrecen una alta eficiencia en la eliminación de partículas, con capacidades de retrolavado y una larga vida útil.

- Estos filtros son adecuados para aplicaciones de alta temperatura y diversos usos industriales, incluidos los sectores químico y de generación de energía.

- El diseño y selección de filtros de metal sinterizado dependen de su capacidad de retención de partículas y de las características de las partículas que se filtran.

- Son ventajosos para procesos que requieren alta eficiencia de filtración, durabilidad y resistencia a ambientes corrosivos.

Resumen

La tecnología de filtración que utiliza medios metálicos sinterizados proporciona un excelente rendimiento para la separación de partículas de las corrientes de proceso de líquido o gas (es decir, separación de líquidos / sólidos y gas / sólidos) en numerosas aplicaciones industriales de filtración de líquidos y gases. Los medios filtrantes de metal sinterizado, fabricados a partir de fibras metálicas o polvos metálicos en elementos de filtración, se usan ampliamente en las industrias de procesos químicos, petroquímicos y de generación de energía. Las aplicaciones requieren la eliminación de partículas para proteger el equipo aguas abajo, para la separación del producto o para cumplir con las regulaciones ambientales.

Los medios metálicos sinterizados proporcionan una barrera positiva para los procesos posteriores. Los medios metálicos sinterizados han demostrado una eliminación de alta eficiencia de partículas, un rendimiento de filtración confiable, una capacidad efectiva de retrolavado y un servicio prolongado en la corriente. Estos filtros pueden proporcionar eficiencias de captura de partículas de 99.9% o mejor utilizando medios de superficie o profundidad. La temperatura de funcionamiento puede ser tan alta como 1000 ° C, dependiendo de la selección de la aleación de metal. Junto con la consideración de eficiencia de filtración, criterios igualmente importantes incluyen resistencia a la corrosión, resistencia mecánica a la temperatura de servicio, liberación de la torta (limpieza por soplado) y larga vida útil en servicio. Estos problemas son críticos para lograr operaciones exitosas y rentables.

La vida útil de dichos medios de filtro (vida operativa del filtro) dependerá de su capacidad de retención de partículas y la caída de presión correspondiente. Esta torta de acumulación se puede eliminar periódicamente utilizando un ciclo de retroceso. La efectividad del ciclo de retroceso y la recuperación de la caída de presión del filtro es una función crítica de las propiedades de las partículas acumuladas en la torta y el medio filtrante. Los medios de filtración de profundidad configurados en un filtro de pulido pueden utilizarse en aquellas aplicaciones con carga de partículas ligeras.

Además de proporcionar una filtración superior en un solo paso, la limpieza en el lugar de los medios retrolavables reduce la exposición del operador a los materiales del proceso y las emisiones volátiles. Si bien las aplicaciones incluyen ambientes corrosivos y de alta temperatura, cualquier proceso de filtración impulsado por presión con altos costos operativos tiene el potencial de mejorar utilizando la tecnología de filtración de metal sinterizado.

Este documento discutirá los parámetros de funcionamiento del filtro de los medios de metal poroso sinterizado y los criterios de diseño del sistema de filtración para optimizar el rendimiento en una serie de flujos de procesos químicos.

Introducción

El siglo XXI trae muchos desafíos económicos y ambientales a la industria química. Los principales impulsores del cambio incluyen la globalización del mercado, la demanda de un mejor desempeño ambiental, la rentabilidad, la productividad y los requisitos cambiantes de la fuerza laboral. La futura ventaja competitiva en la industria de procesamiento químico provendrá de la tecnología patentada y los conocimientos técnicos. Los nuevos procesos económicos de alto rendimiento y alta calidad caracterizarán gran parte de la capacidad de producción de la industria con un mejor impacto ambiental y eficiencia energética.

Un alto porcentaje de los productos y procesos de la industria química implican el manejo de sólidos (partículas). La tecnología de filtración ofrece un medio para reducir los sólidos mediante la separación mecánica a través del diseño de filtro patentado y la operación de sistemas únicos. La filtración puede mejorar la pureza del producto, aumentar la capacidad de producción, eliminar la contaminación del efluente (minimizando o previniendo la contaminación del aire y el agua) y proporcionar protección a los valiosos equipos aguas abajo del filtro. Los avances en la tecnología de filtración incluyen el desarrollo de procesos continuos para reemplazar la vieja tecnología de proceso por lotes. Los ahorros en costos incluyen menos desechos peligrosos para su eliminación y ahorros en mano de obra gracias a las nuevas tecnologías. Los sistemas de filtro totalmente automatizados se pueden integrar en los controles de proceso de la planta.

La reducción de sólidos incluye la eliminación de sólidos suspendidos de las corrientes de desechos de efluentes del proceso y solventes de limpieza. El producto líquido recuperado es valioso para reciclarlo a otra corriente de alimentación química. La minimización de residuos incluye la reducción de materiales sólidos peligrosos para la recuperación o el reciclaje y la reducción de sólidos de materiales no peligrosos para el vertedero. La filtración puede reducir la corriente de alimentación de aguas residuales BOD (Demanda Biológica de Oxígeno), COD (Demanda Química de Oxígeno), TSS (Sólidos Suspendidos Totales) y TOC (Carbono Orgánico Total). Estos son los principales parámetros para los cuales se miden las emisiones actuales con respecto a las normas locales e internacionales.

Fundamentos de filtración

El conocimiento de los fundamentos de la filtración es esencial para garantizar el diseño adecuado de los medios de filtro y la selección óptima de los medios y el diseño de filtro adecuados para cada aplicación de filtración. Se pueden considerar dos modos principales de filtración, es decir, filtración profunda y filtración superficial. En el caso de filtración profunda, las partículas se capturan dentro de los medios; mientras que en la filtración superficial se retienen, como explica el término, en la superficie donde posteriormente se forma una torta de partículas.

La filtración de superficie es principalmente un mecanismo de filtrado (tamizado) donde las partículas más grandes que el tamaño de poro de los medios de filtro se separan en la superficie aguas arriba del filtro; su tamaño les impide entrar o pasar por las aberturas de poros. Las partículas posteriores se acumulan como una torta que aumenta de grosor a medida que más fluido cargado de partículas es forzado al medio filtrante. La torta, debido a su estructura de poros potencialmente más fina, puede ayudar en la separación de partículas más finas que las que se pueden lograr con los medios de filtro. Sin embargo, la torta debe exhibir suficiente porosidad para permitir el flujo continuo a través de ella a medida que avanza la filtración. Los procesos pueden ejecutarse bajo flujo constante / presión creciente o presión constante / flujo decreciente. Debido a que la mayoría de los filtros de superficie no son perfectamente lisos o tienen una estructura de poros perfectamente uniforme, puede tener lugar una filtración profunda que afectará la vida útil del filtro.

La filtración en profundidad se utiliza principalmente en aplicaciones en las que se deben separar pequeños niveles de partículas, como en la protección de equipos posteriores contra el ensuciamiento o la erosión, la protección de los catalizadores contra el envenenamiento y en la purificación del producto. Las partículas penetran en el medio y posteriormente son capturadas dentro de su estructura de múltiples capas. Esta estructura de múltiples capas evita el bloqueo prematuro de los medios y aumenta la capacidad de retener la suciedad y la vida útil de la corriente. Debido a que las partículas se capturan dentro de la profundidad del medio, se requerirá una limpieza fuera de línea. Esta limpieza fuera de línea se puede realizar con disolventes, vibración ultrasónica, pirólisis, limpieza con vapor o retrolavado con agua. Además, los medios pueden plegarse, una configuración que minimiza el tamaño y el costo de la carcasa.

La comprensión de la capacidad de un filtro para eliminar partículas de una corriente de gas que lo atraviesa es clave para un diseño y operación exitosos del filtro. Para fluidos con bajos niveles de contaminación por partículas, la filtración al capturar las partículas dentro de la profundidad de un medio poroso es clave para lograr altos niveles de eficiencia de partículas. La estructura del metal sinterizado proporciona un camino tortuoso en el que se capturan las partículas. La captura de partículas continúa a medida que se forma una torta de partículas depositadas en la superficie del medio; sin embargo, las partículas ahora se capturan en partículas previamente depositadas. La vida útil de dichos filtros dependerá de su capacidad de retención de suciedad y la caída de presión correspondiente. Para fluidos con alta carga de partículas, el mecanismo operativo de filtración se convierte en filtración de torta. Se desarrolla una torta de partículas sobre el elemento de filtro, que se convierte en la capa de filtración y provoca una caída de presión adicional. La caída de presión aumenta a medida que aumenta la carga de partículas. Una vez que se alcanza una presión terminal durante el ciclo de filtración, el elemento del filtro se sopla con gas limpio y / o se lava para desalojar la torta del filtro. Si el tamaño de poro en el medio filtrante se elige correctamente, la caída de presión del medio se puede recuperar a la caída de presión inicial. Sin embargo, si las partículas se alojan dentro de los medios porosos durante el flujo directo y cargan progresivamente los medios, la caída de presión puede no recuperarse completamente después del ciclo de limpieza.

Las tasas de filtración están influenciadas por las propiedades de la concentración de partículas de alimentación, la viscosidad y la temperatura. El modo de funcionamiento del filtro puede ser presión constante, caudal constante o ambos con aumento de presión y descenso del caudal durante el filtrado. El ciclo de filtración se verá limitado si los sólidos cegan rápidamente y se ha alcanzado la presión permitida, o para la filtración de la torta, si se ha llenado el volumen para la acumulación de la torta, incluso si no se ha alcanzado la caída de presión permitida. La permeabilidad se expresa como velocidad de flujo contra caída de presión. La permeabilidad está influenciada por el tipo de filtro, la temperatura del fluido y la carga de sólidos.

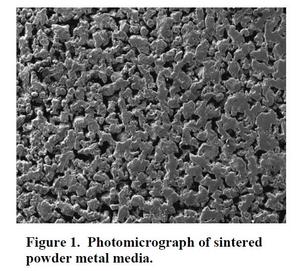

Medios de metal en polvo sinterizado

Los medios metálicos sinterizados se fabrican presionando polvo metálico en láminas o tubos porosos, seguido de sinterización a alta temperatura. En la Figura 1 se muestra una fotomicrografía electrónica de barrido de un medio de metal en polvo sinterizado típico. La combinación del tamaño de polvo, la operación de prensado y sinterización define el tamaño de poro y la distribución, la resistencia y la permeabilidad del elemento poroso. El tamaño de poro de los medios metálicos sinterizados se determina utilizando ASTM E-128. La designación de grado de medios es equivalente al poro de flujo medio, o el tamaño de poro promedio del filtro. Los medios de metal sinterizado se ofrecen en grados 0.1, 0.2, 0.5, 1, 2, 5, 10, 20, 40 y 100. La clasificación de filtración en líquido para los grados de medios 0.2 a 20 es entre 1.4 y 35 µm absolutos. La clasificación de filtración en gas varía de 0.1 a 100 µm absolutos.

Los cartuchos de filtro fabricados a partir de láminas o tubos tienen una construcción totalmente soldada. El medio filtrante está diseñado y fabricado con una matriz porosa estable, especificaciones precisas de punto de burbuja, tolerancias de grosor estrecho y uniformidad de permeabilidad, que aseguran un rendimiento de filtración confiable, limpieza efectiva de lavado a contracorriente y larga vida útil en servicio.

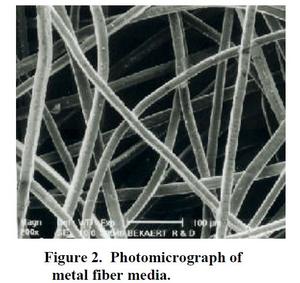

Medios de fibra metálica sinterizada

El medio filtrante de fibra metálica consiste en filamentos metálicos muy delgados (1.5 a 80 μm) colocados uniformemente para formar una estructura tridimensional no tejida sinterizada en los puntos de contacto. En la Figura 2 se muestra una fotomicrografía electrónica de barrido de un medio de filtro de metal sinterizado típico. Estos medios están diseñados explícitamente para filtros de superficie o de profundidad. Se utiliza una construcción de una o varias capas con cada capa compuesta de fibras de diámetro potencialmente diferente para lograr un rendimiento óptimo, por ejemplo, caída de presión, eficiencia de filtración, capacidad de carga de partículas y resistencia del medio. El material de varias capas tiene un diseño graduado, por lo que la capacidad de retención de suciedad es mucho mayor y, en consecuencia, la esperanza de vida es mayor. La clasificación final del filtro está determinada por el peso por capa utilizada, la composición de fibra de la capa y la combinación de varias capas. La disponibilidad de una estructura porosa alta (hasta 85%) ofrece una permeabilidad muy alta y, por lo tanto, una baja caída de presión.

Las propiedades de los filtros de fibra metálica, fabricados a partir de diversas aleaciones metálicas, para aplicaciones de filtración de gas permiten el uso en condiciones extremas: alta temperatura, alta presión y atmósferas corrosivas. Los principales beneficios de los filtros de metal sinterizado son: resistencia y tenacidad a la fractura, capacidades de alta presión y temperatura, alta resistencia al choque térmico, resistencia a la corrosión, facilidad de limpieza, ensamblaje totalmente soldado y larga vida útil.

Los medios de fibra de metal tienen una mayor porosidad que los medios de metal en polvo, lo que resulta en una caída de presión menor. Para aplicaciones de alta temperatura o corrosivas, Bekaert ha desarrollado fibras en otras aleaciones además de AISI 316L. Inconel® 601 y Fecralloy® se utilizan para altas temperaturas (hasta 560 ° C y 1000 ° C respectivamente), mientras que Alloy HR puede soportar temperaturas de hasta 600 ° C y ambientes corrosivos húmedos.

La dureza inherente de los filtros metálicos proporciona una operación continua y de pulso posterior durante períodos prolongados. Para aplicaciones de alta temperatura, deben abordarse criterios adicionales como las interacciones de fluencia y fatiga y los mecanismos de corrosión a alta temperatura. Los filtros con medios semipermanentes son rentables, ya que tales unidades se prestan a un tiempo de inactividad mínimo, operación cerrada y automática con mínima intervención del operador y mantenimiento poco frecuente.

La selección adecuada de los medios de filtro con el tamaño de poro, la resistencia y la resistencia a la corrosión adecuados permite el funcionamiento a largo plazo del filtro con una retención de partículas de alta eficiencia. La clasificación de filtración en líquido es entre 2 y 35 µm absolutos. La clasificación de filtración en gas varía de 0.1 a 10 µm absolutos.

Diseño de filtro

Se selecciona el diseño del filtro para la separación de líquidos / sólidos que produce el filtrado requerido, minimiza el lavado a contracorriente o la purga y maximiza el rendimiento. A continuación se describen tres tipos de configuraciones de filtro:

1.) Filtración de afuera hacia adentro

La separación de barrera tradicional entre líquidos y sólidos se produce en el perímetro exterior de un elemento filtrante tubular de extremo cerrado (LSP). Un retrolavado neumático por hidropulso asistido por gas ha demostrado ser el método de limpieza más eficaz para filtros de metal poroso sinterizado.

2.) Filtración de adentro hacia afuera

La separación de la barrera líquido/sólido se produce en el interior de un elemento filtrante tubular de extremo cerrado (LSI). Los modos de retrolavado LSI incluyen: a.) Retrolavado de lechada de cáscara completa, b.) Retrolavado de lechada de cáscara vacía, c.) Lavado de torta húmeda de cáscara vacía y elemento vacío y d.) Descarga de torta húmeda de carcasa vacía.

3.) Filtración multimodo de adentro hacia afuera:

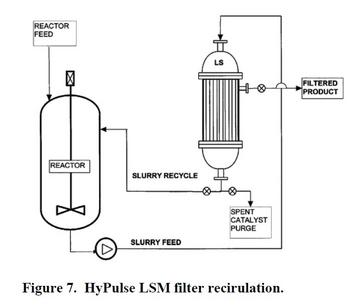

La separación de líquidos/sólidos (barrera o flujo cruzado) se produce en el interior del elemento filtrante tubular de extremo abierto (LSM y LSX). Los elementos están sellados dentro de dos placas de tubos, lo que permite una entrada de alimentación superior o inferior. El filtro LSM, con función de recirculación de alimentación, ha demostrado su eficacia en varios sistemas de reactores de circuito continuo. La velocidad descendente controla el espesor de la torta del catalizador y cuanto menor sea la velocidad, se obtendrá una torta más espesa. Los modos de retrolavado del filtro son similares a los modos de retrolavado LSI y también incluyen un retrolavado de tipo golpe y asentamiento que permite la concentración de sólidos sin drenar el elemento filtrante o la carcasa. Es posible que el sistema de reactor de circuito continuo no requiera retrolavado.

La capacidad de escala de los sistemas de filtración permite acomodar caudales altos y una mayor capacidad de sólidos. Las unidades de filtración son adecuadas para procesos discontinuos o continuos. Se recomiendan sistemas de filtro de carcasa única donde las velocidades de flujo lo permitan y el flujo se pueda detener durante unos minutos antes del retrolavado, o si se pueden tolerar períodos fuera de línea para el mantenimiento. Se recomiendan dos sistemas duales de filtro donde se requiere flujo continuo y se pueden tolerar períodos cortos de desconexión para el mantenimiento. Se recomiendan tres sistemas de filtro para una operación continua incluso durante los períodos de mantenimiento.

Pruebas piloto y de referencia

Un método válido para evaluar el rendimiento del filtro es a través de pruebas de escala y pruebas piloto. La prueba de filtro generalmente comienza con una prueba de viabilidad de disco simple para calificar los medios y obtener características críticas de filtración. Los estudios de viabilidad exitosos generalmente progresan a pruebas más complicadas de equipos piloto. Las pruebas piloto ayudan a desarrollar prácticas exitosas de separación comercial. Si bien las pruebas a escala de banco producen una indicación confiable del rendimiento del filtro, los datos obtenidos en las pruebas a escala piloto en una línea de proceso mostrarán los parámetros operativos del filtro con variaciones normales del proceso. Los programas de desarrollo requieren acceso directo a equipos adecuados durante un período prolongado. La prueba piloto de los filtros de metal sinterizado lavables puede proporcionar la siguiente información:

- Verificación de la calidad del filtrado;

- Filtrar thruput por ciclo a varias velocidades de flujo;

- Tasa de aumento en la caída de presión vs. thruput;

- Volumen de retrolavado y concentración de sólidos resultante;

- Ampliar datos para dimensionamiento a escala completa;

- Estimaciones precisas de costos;

- Demostrar alto valor del producto;

- Operación confiable con alto tiempo en línea y bajo mantenimiento;

- Demostrar nueva tecnología a escala comercial.

Además de verificar el rendimiento del filtro, las pruebas piloto brindan la oportunidad al ingeniero operativo de aprender a usar el equipo y realizar experimentos que optimizan la operación del filtro para su proceso particular. Los ensayos de prueba piloto abordan problemas y cuestiones técnicas importantes antes de la comercialización a gran escala. El resultado de las operaciones de la planta piloto verifica:

- Estudios de filtración / reacción verificados a escala de laboratorio y planta piloto;

- Nueva tecnología demostrada;

- Producto de alto volumen constantemente recuperado;

- Separación y recuperación de productos optimizados;

- Prueba de capacidad completada;

- Eficiencia operativa general.

Selección de medios

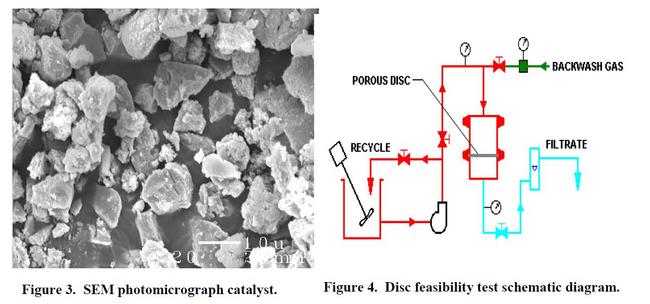

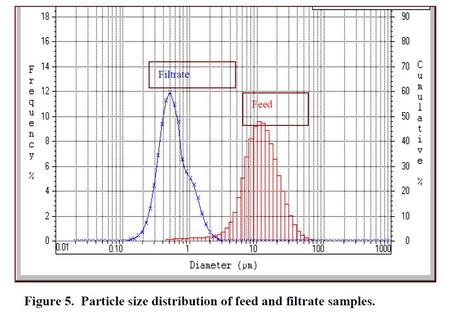

Estudio de caso de viabilidad: eliminación de sólidos catalíticos

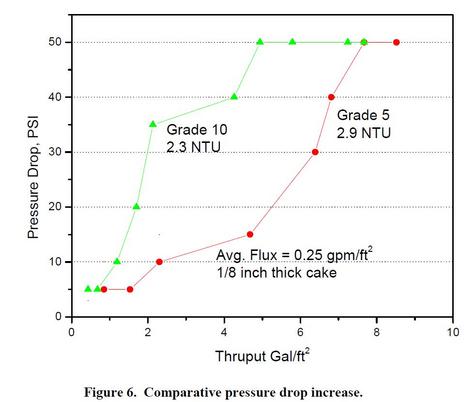

Un enfoque típico para las pruebas de viabilidad y la selección de medios se ilustra en el siguiente caso de prueba. El objetivo era evaluar las características de filtrado de un nuevo catalizador para soportar una instalación de filtro comercial LSI existente. Los estudios de filtración se realizaron con un filtro de prueba de disco de 70 mm utilizando medios de los grados 5 y 10 para comparar el rendimiento del filtro. La distribución del tamaño de partícula del catalizador (PSD) se midió usando un analizador de distribución de tamaño de partículas por dispersión láser Horiba LA-910. El rango de tamaño (basado en el volumen%) fue de 0.51 a 60 µm con un tamaño medio de 13.4 µm. La microscopía SEM a 2000 aumentos X verificó la distribución del tamaño de partícula como se muestra en la Figura 3. La suspensión del catalizador se filtró una vez a una velocidad constante utilizando medios de grados 5 y 10 alojados en el alojamiento del filtro de disco de 70 mm que se muestra en la Figura 4. Un tamaño de partícula La comparación de distribución de la muestra de alimentación y filtrados (Grado 5) se muestra en la Figura 5. Los resultados de la prueba indican que la filtración usando medios de Grado 5 resultó con una tasa de aumento de presión menor que los medios de Grado 10 como se indica en la Figura 6. Las muestras de turbidez del filtrado fueron similares. El filtrado de los medios de Grado 5 midió 2.9 NTU, mientras que el filtrado de los medios de Grado 10 midió 2.3 NTU. La torta del filtro de 1/8 de pulgada de grosor se lavó eficazmente desde la superficie del medio Grado 5. Algo de catalizador permaneció en la estructura porosa de los medios de Grado 10, lo que indica que el catalizador había bloqueado algunos de los poros de la superficie.

Los resultados de la prueba indican que los medios de Grado 5 son más adecuados para la filtración de una nueva muestra de catalizador utilizando la configuración de filtro HyPulse LSI. Las pruebas piloto en las instalaciones comerciales verificaron los resultados del estudio de viabilidad y dieron como resultado la compra de cartuchos de reemplazo para un recipiente de filtro existente.

Aplicaciones comerciales

Aplicación 1:

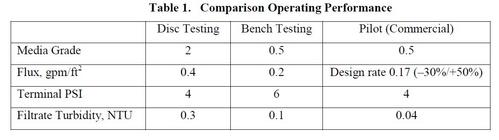

Las pruebas de disco de laboratorio realizadas en abril de 1992 indican la idoneidad del filtro de metal sinterizado para la aplicación de recuperación de catalizador. Se llevaron a cabo pruebas de filtro piloto a escala de banco en las instalaciones del laboratorio del cliente para verificar el rendimiento del filtro y la calidad del filtrado. En noviembre de 1992, las pruebas piloto con filtración de catalizador continua utilizando una suspensión al 2% demostraron tasas de flujo constantes de 0.2 gpm / pie2. En la Tabla 1 se muestra una comparación del rendimiento del filtro desde la prueba del disco hasta la prueba piloto. Velocidad axial a través del espesor de la torta controlada por el filtro. La tasa o velocidad a través del filtro se optimizó en pruebas a escala de banco. El rendimiento óptimo del filtro indicó que el filtro podría funcionar a presiones <10 PSI sin retrolavado. Las pruebas se realizaron durante aproximadamente 1500 horas sin cambios significativos en el rendimiento operativo. El proyecto obtuvo la aprobación para pasar a la etapa final.

El objetivo del programa de desarrollo de pruebas piloto fue convertir el proceso de isomerización de lote a continuo. La primera planta comercial estaba programada para operar en 1994. El proceso se inició en julio de 1994 de acuerdo con los parámetros establecidos durante la prueba piloto. La dinámica del sistema experimentada durante el arranque y la operación inicial exhibió un rendimiento similar al de los estudios de prueba piloto. El filtro funcionó con éxito para recuperar y reciclar el catalizador de metales preciosos después del lavado con solvente y la eliminación del 10% del catalizador del proceso después de cada lote. Sin embargo, el líquido del proceso es peligroso, debido a que el sistema de filtro está completamente cerrado, podría usarse solvente para lavar y volver a colocar el catalizador en el reactor.

El filtro de catalizador LSM primario (más grande) está diseñado para filtración y reciclaje de catalizador a granel. El diseño del filtro ofrece una operación automatizada completamente cerrada con una limpieza / regeneración mínima del filtro. Se agrega catalizador nuevo a cada lote. El filtro LSP más pequeño está diseñado para eliminar el catalizador del sistema. Después de 7 años de operación, el paquete de filtros fue reemplazado durante un programa de mantenimiento preventivo. El sistema de filtración continúa funcionando desde su instalación inicial en 1994.

Aplicación 2:

Este concepto de filtración de catalizador se probó en pruebas de laboratorio para confirmar los parámetros operativos del filtro y la selección de medios. Un programa de desarrollo que utilizaba pruebas piloto utilizaba un reactor equipado con un aparato de filtración capaz de separar el producto del catalizador, por lo que el producto puede eliminarse del

reactor mientras se retiene el catalizador, permitiendo así que la reacción se ejecute de forma semi-continua o continua. Las pruebas utilizaron el diseño del filtro HyPulse® LSM.

Al equipar un reactor con un medio para mantener el catalizador en el recipiente, se puede bombear el reactivo y eliminar continuamente el producto sin catalizador. El proceso de hidrogenación se detiene cuando la carga del catalizador se desactiva. El método preferido de filtración era instalar un circuito de recirculación en el reactor,

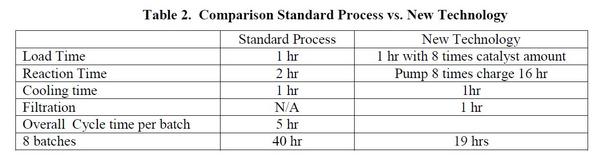

como se muestra en la Figura 7. Para un proceso por lotes extendido o continuo, se usa una carga mayor de catalizador para asegurar cantidades de producción comercialmente viables suficientemente grandes. Este proceso permite una reducción de hasta el 50% en el tiempo total del ciclo y un aumento de más del 65% en la cantidad de producto ejecutado como se indica en la Tabla 2.

Aplicación 3:

El primer uso de filtros de metal sinterizado con tecnología de filtración HyPulse® de adentro hacia afuera (LSI) para la filtración continua de aceite en suspensión fue en 1985. La instalación demostró la idoneidad de los medios metálicos sinterizados para la filtración a alta temperatura de aceite de suspensión para un proceso de desarrollo de fibra de carbono. El filtro funcionó de manera confiable durante muchos años produciendo aceite limpio con un contenido de sólidos de menos de 20 ppm y finalmente se cerró debido a la baja demanda del producto. Desde entonces, las refinerías de todo el mundo se han dado cuenta de los beneficios de la filtración utilizando medios metálicos sinterizados para la eliminación de finos catalizadores en el servicio de aceite en suspensión.

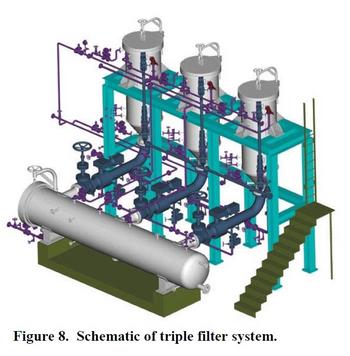

A lo largo de la década de 1990, se han instalado numerosos sistemas de filtración LSI para la filtración de aceite en suspensión de FCC. Los sistemas de filtración continua más grandes utilizan (3) filtros LSI de 66 ”como se muestra en el esquema de la Figura 8. El tiempo del ciclo de filtración varía de 2 a 16 horas operando a 30 y 60 PSI, respectivamente en la filtración de aceite en suspensión de 1000 ppm. Se obtuvieron tiempos de ciclo extendidos haciendo funcionar dos filtros simultáneamente, pero escalonados en el tiempo de ciclo, con el tercero en espera para su utilización cuando una de las otras unidades de filtro se lava a contracorriente. El diseño del filtro utiliza un lavado a contracorriente completo. La eficiencia del producto recuperado utilizando dos filtros en línea supera el 99.8%.

Desde 1997 ha habido muchas refinerías en China que han instalado sistemas de filtración LSI para la eliminación del catalizador en unidades de craqueo catalítico de fluidos residuales (RFCC). Se instaló un sistema de filtración con (2) filtros LSI de 24 ”en una unidad RFCC con una capacidad anual de 1.4 millones de toneladas métricas (tm) y una producción de aceite en suspensión de 180 tm / día. El aceite de la suspensión tiene una concentración promedio de sólidos de 3,000 a 5,000 ppm. El tiempo del ciclo varía de 2 a 8 horas. El contenido de sólidos del filtrado es inferior a 50 ppm. El filtro es controlado por un PLC local que se comunica con el sistema de control distribuido (DCS) de las refinerías para permitir al operador monitorear la filtración en la sala de control. El sistema está funcionando continuamente desde entonces, suministrando a una empresa local filtrado limpio para producir negro de humo.

Aplicación 4:

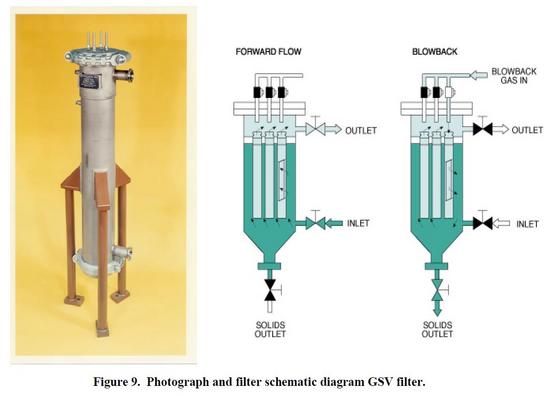

Un proceso para producir dióxido de uranio utiliza filtros de metal sinterizado por soplado por impulsos de gas / sólidos HyPulse® (GSV), como se muestra en la Figura 9, para la recuperación de finos de óxido de uranio de un horno de proceso. Los filtros de metal sinterizado deben soportar temperaturas de flujo de gas de horno de 300 ° F y ser químicamente resistentes a los componentes gaseosos. Los principales riesgos asociados con esta conversión son químicos y radiológicos. El proceso de conversión utiliza ácidos y álcalis fuertes que implican convertir el óxido de uranio en formas solubles, lo que conduce a la posible inhalación de uranio. Además, los productos químicos corrosivos pueden causar riesgos de incendio o explosión.

Las aplicaciones de campo exitosas y el soporte de laboratorio proporcionaron datos de rendimiento que dieron como resultado la primera instalación comercial de filtros puesta en servicio en 1984. El filtro GSV completamente cerrado funciona con una eficiencia del 99.999% con una carga de sólidos muy baja en el filtro y pulsos de retroceso poco frecuentes. Los parámetros operativos clave incluyen velocidad de aproximación controlada al filtro, alta eficiencia y uso de venturi para retroceso para operación continua. Hoy, una planta de conversión de uranio continúa operando en los Estados Unidos utilizando este proceso patentado.

Aplicación 5:

Los filtros de fibra metálica sinterizada que se pueden limpiar ofrecen una solución económica a los procesos con una mayor demanda de mayor eficiencia de eliminación de partículas en condiciones extremas. El desarrollo de medios filtrantes de fibra metálica como Bekipor® contribuido a un mayor nivel de calidad a través de una mayor eficiencia del filtro y una corriente más larga

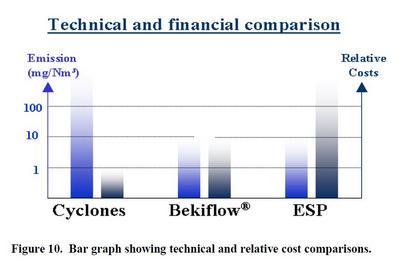

toda la vida. Los sistemas de separación tradicionales como los ciclones, los precipitadores electrostáticos (ESP) y los filtros desechables están perdiendo su atractivo. La Figura 10 compara la eficiencia de las emisiones y el costo relativo de la fibra metálica en comparación con el ESP y los ciclones.

Una estructura altamente porosa, que es característica de un medio de fibra metálica sinterizada, ofrece una alta permeabilidad y, por lo tanto, una baja caída de presión, incluso a altas velocidades de filtración. Esto resulta en un bajo gasto de capital y bajos costos de funcionamiento. La capacidad de limpieza tanto para la filtración superficial limpiada en línea como para la filtración profunda limpiada fuera de línea es excelente.

Esta aplicación utiliza Bekiflow® HG para la eliminación de alúmina e hidróxido de alúmina con un tamaño de partícula del 50% <15 μm. La temperatura del gas mide 842 ° F. La concentración de polvo antes del filtro fue de 250-800 mg / Nm³. La concentración de gas después de la filtración fue inferior a 30 mg / Nm³. La caída de presión máxima fue de 15 mbar. La superficie total del filtro fue de 830 m2. Los filtros de fibra de metal ofrecen una caída de presión limitada y se probaron para garantizar una vida útil de 27,000 horas de funcionamiento. Los beneficios para el cliente incluyen menos superficie de filtro requerida, una cámara de filtros más pequeña, por lo que se requiere menos lugar de instalación.

Resumen

Los medios metálicos sinterizados proporcionan un medio eficaz de filtrado para eliminar partículas, ya sean impurezas o subproductos valiosos de una corriente de proceso químico. Estos medios son ideales para aplicaciones más exigentes que involucran altas temperaturas, altas presiones y / o fluidos corrosivos. Químico

Las empresas utilizan la filtración para minimizar los productos de desecho en la fuente en lugar de al final de la línea del proceso de producción. La filtración mejora la calidad del producto y protege los equipos posteriores en la producción de productos químicos. Los avances en la tecnología de filtración incluyen el desarrollo de procesos continuos para reemplazar la antigua tecnología de procesos por lotes. La filtración de líquidos / sólidos con filtros de hojas convencionales es complicada y peligrosa de limpiar y requiere un tiempo de recirculación prolongado para obtener un producto limpio. Los sistemas tradicionales de separación de gas / sólidos, como los ciclones, los precipitadores electrostáticos (ESP) y los filtros desechables, están siendo reemplazados por sistemas de filtración de fibra de metal sinterizado.

Los filtros de metal sinterizado deben funcionar dentro de los parámetros de diseño para evitar el cegamiento prematuro de los medios debido a fluctuaciones en las operaciones del proceso. El uso del control de flujo asegura que el filtro no se verá afectado con una excursión de flujo alto. La eficiencia del filtro aumenta a medida que se forma la torta del filtro. La torta se convierte en el medio filtrante y el medio poroso actúa como un tabique para retener la torta filtrante. Las tortas de filtro pueden lavarse eficazmente in situ y retrolavarse de la carcasa del filtro. Un retrolavado de hidropulsos neumáticos asistido por gas ha demostrado ser el método de limpieza más efectivo para filtros de metal poroso sinterizado. Los filtros de metal sinterizado se pueden automatizar por completo para eliminar la exposición del operador y reducir los costos de mano de obra al tiempo que proporcionan una operación confiable y eficiente.

Bekiflow y Bekipor son marcas registradas de Bekaert.

Hypulse es una marca registrada de Mott Corporation.

Preguntas frecuentes: tecnología de metal sinterizado

P: ¿Qué es el metal sinterizado?

R: El metal sinterizado se refiere a un material especializado que se obtiene compactando y formando polvo metálico bajo calor y presión, creando una estructura sólida y porosa ideal para filtración y diversas aplicaciones industriales.

P: ¿Cómo se fabrican los filtros de metal sinterizado?

R: Los filtros de metal sinterizado se producen compactando polvo de metal en un molde y luego calentándolo a una temperatura por debajo del punto de fusión del metal, lo que hace que las partículas se unan sin licuarse.

P: ¿Cuáles son las principales ventajas de utilizar filtros de metal sinterizado?

R: Los filtros de metal sinterizado ofrecen alta durabilidad, excelente resistencia a la temperatura y a la corrosión, y la capacidad de soportar ambientes hostiles, lo que los hace adecuados para aplicaciones industriales desafiantes.

P: ¿En qué industrias se utilizan habitualmente los filtros de metal sinterizado?

R: Los filtros de metal sinterizado se utilizan ampliamente en diversas industrias, incluidas la farmacéutica, la de alimentos y bebidas, la de procesamiento químico y la aeroespacial, por su eficiencia en la eliminación de partículas de gases y líquidos.