流程工业用烧结金属过滤系统

关键外包:

- 烧结金属过滤器以其高颗粒去除效率、耐用性以及承受高温和腐蚀性环境等恶劣条件的能力而著称。

- 它们专为炼油、化学和石化加工以及制药制造等行业的持续服务而设计。

- 过滤器支持包括反冲洗在内的各种清洁方法,以确保较长的使用寿命和一致的性能。

- 烧结金属过滤介质可根据合金材料和孔径进行定制,以满足特定的应用要求,从而提高过滤效率和运行可靠性。

利用烧结金属介质进行固/液分离的过滤系统已被证明是其他分离方法的一种有效且经济的替代方法,因为其他分离方法可能易受压力峰值,高温和/或腐蚀性环境的影响。

这些苛刻的环境通常要求连续使用,非常适合使用烧结金属介质的全金属过滤系统,该介质已制成管状金属元件。 在许多通常使用叶片过滤器,袋式过滤器和板框式过滤器的工业应用中,烧结金属介质表现出较高的除尘效率,可靠的过滤性能,有效的反冲洗能力以及较长的使用寿命。

烧结金属介质为下游工艺提供了积极的屏障。 烧结金属也可以用于支撑较细的滤膜,预涂膜或在涂有离子交换树脂时用作过滤器隔片。 除了单次提供出色的过滤功能外,就地清洗反冲洗还可以减少操作员接触工艺材料和挥发物的风险。 虽然应用包括持续的高温和腐蚀性环境,但是任何具有高运行成本的压力驱动过滤工艺都有使用烧结金属过滤技术进行改进的潜力。 在炼油厂,化学和石化工艺以及制药生产设施中发现了合适的应用。

烧结金属过滤器的原理特点和性能

经过特殊设计和工程设计的烧结多孔金属介质的开发,具有稳定的多孔基体,精确的泡点规格,紧密的厚度公差和渗透性均匀性,可确保可靠的过滤性能,有效的反冲洗清洁和较长的使用寿命。 这些良好控制的孔对于确保从工艺流中有效去除颗粒以及在反冲洗过程中随后去除颗粒至关重要。 颗粒物质可能是不希望的污染物,化学过程的所需产物或可重复使用的催化剂。 去除颗粒物质可以改善下游液体流的质量(价值),或有助于废物流的后续处理。

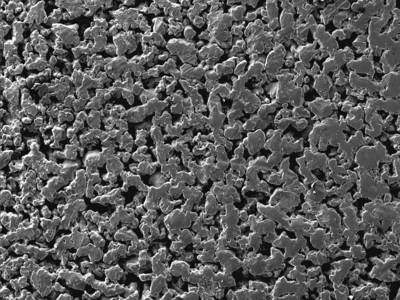

烧结金属介质的永久结构使滤芯可以多种方式清洁,而不会发生介质迁移。 烧结金属介质的SEM显微照片如图1所示。

图1:2级多孔金属烧结介质的SEM图像。

适当选择合金类型以提高耐腐蚀性,并选择介质等级以去除颗粒,可确保分离过程中的液体纯度。 过程过滤器中的原位清洗是通过液体或气体反冲洗进行的。 使用兼容的材料进行化学清洁或在清洁剂溶液中进行超声波清洁将去除过滤器中的不溶性污染物。 烧结金属介质可用多种耐腐蚀合金制成,包括:316 L,304L,310、347和430不锈钢; 哈氏合金® B,B-2,C-22,C276,N和X; 因科内尔® 600、625和690; 蒙乃尔® 400; 镍200; 合金20; 钛。

烧结金属介质的等级为0.1、0.2、0.5、1、2、5、10、20、40和100。烧结多孔金属的温度范围为750至1750°F,具体取决于合金材料和大气条件。 表1显示了几种烧结金属合金的使用温度升高。

表1.选定的烧结金属合金的高温服务。

|

最高温度 |

||||

| 材料 | 氧化气氛 | 减少气氛 | ||

|

°C |

华氏度 |

°C |

华氏度 |

|

|

316L SS |

400 |

750 |

482 |

900 |

|

图标 600 |

593 |

1100 |

815 |

1500 |

|

哈氏合金X. |

788 |

1450 |

927 |

1700 |

可以提供烧结金属过滤器元件,以承受超过3000 psi的压差。 烧结金属是具有全焊接结构的永久性介质。 介质可以承受压力尖峰,而无需迁移。 图2显示了各种组装的烧结金属弹药筒。

图2.烧结的多孔金属弹药筒有各种形状,介质等级和合金。

过滤特性取决于介质特性,可用的表面积以及应用程序的工艺条件。 颗粒保留,介质均匀性,无颗粒脱落和清洁性对于过滤器操作系统至关重要。 实验室可行性评估为确定过滤器设计规格提供了合适的基础。 中试测试可确保过滤器在工艺条件下符合操作规范。

过滤原理

烧结金属过滤器是高效的二维应变型,颗粒物收集在介质表面。 正确选择介质等级必须平衡过滤应用在颗粒保留,压降和反冲洗能力方面的需求。 基本上要考虑三个过程因素:通过过滤介质的流体速度,流体粘度和颗粒特性。 重要的颗粒特征是颗粒的形状,大小和密度。 坚硬,规则形状并形成不可压缩滤饼(如FCC催化剂)的颗粒非常适合表面过滤。

过滤操作基于恒定流量,增加压降直至达到最终压降。 当催化剂饼的厚度增加到对于给定的流量和粘度条件,流体流动压降最大时,将达到最终条件。 然后通过用气体对过滤器加压来反冲洗过滤器,然后快速打开反冲洗排放阀。 该反洗程序会产生瞬间的高反向压差,从而有效地从介质表面去除固体。 清洁液体(滤液)的反向流动通过介质有助于去除固体并将其冲洗出过滤器。

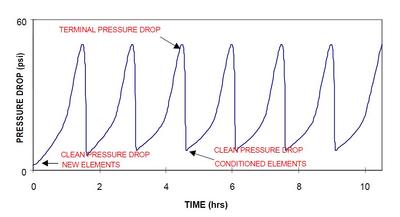

在图3中显示了在使用烧结金属介质进行过滤操作的重复循环中,随着时间推移压降的均匀性。

图3.使用Mott 0.5级介质进行多次循环的压力曲线

压降上升速率的均匀性表明进料浆料的粒度分布保持恒定,浆料浓度也保持恒定。 由内而外的过滤器配置利用具有均匀孔隙率的过滤介质,在过滤器元件的内表面上形成均匀的滤饼,从而提高了颗粒去除和反洗效率。 处理完介质后,反洗后的恢复压力会略有增加,但应在干净流量压降的2-3 PSI之内。 过滤介质的回收压降必须稳定才能保持一致的性能。 必须遵循正确的反冲洗方法和步骤以进行良好的介质清洁。 流体温度的变化将影响粘度,从而影响整个介质的上升压降率。 因此,在整个过滤过程中应保持设计操作温度。

过滤系统描述和操作

有两种操作内置式过滤器的方法:1)静态或屏障型过滤; 2)动态或错流过滤。 变化主要存在于反洗或排污方法中,其次存在于进料和浓缩方法中。 在静态/屏障方法中,固体沉积在管壁上,并且流体作为滤液通过壁。 流体流动通常垂直于元件壁。 动态或错流方法将循环溶液的流体流沿轴向通过速度足够快的元件,以防止大量固体堆积。 产生的效果是将稀释的进料流浓缩至高固体含量,并减少由于流经固体滤饼而引起的压降。

使用烧结金属介质的过滤使用三种主要类型的过滤器配置进行固/液过滤:1)外向内过滤:传统的固/液屏障分离发生在封闭式管状过滤器滤芯的外周。 2)内外过滤:固/液屏障分离发生在封闭式管状过滤器元件的内部。 3)由内而外(多模式)过滤:在开放式管状过滤器元件的内部发生固/液(障碍或错流)分离。 带有多选项顶部或底部进料口的过滤。

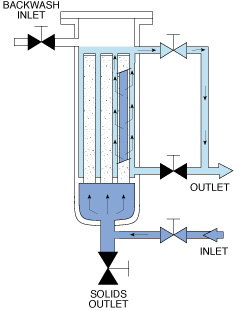

如图4所示,由内而外的过滤器由Mott Corporation在1984年开发,用于包括催化剂回收在内的多种工业应用。

图4.内外屏障过滤器配置

从里到外过滤是固体沉降速度低的应用的理想选择,以确保固体被带入滤芯。 元件内部形成更稳定的滤饼,每个元件独立运行。 元件可以彼此靠近,从而可以减小外壳尺寸并减少液体滞留量。 可以通过浆液反冲洗,空壳气反冲洗或湿饼排放来洗涤和反冲洗固体。 由内而外的筛选器的属性包括:

- 构造比外入内过滤更有效,因为它的脚跟更少,滤液损失最小,并且更容易排出固体。

- 可以根据固含量来选择元素,从而优化堆积密度。

- 使用上部滤液出口可确保滤饼在滤芯的整个长度上均能沉积。

- 使用下部的滤液出口可以将已过滤的液体从外壳中置换为气体,

- 提高产品收率并产生更高浓度的浆料反洗。

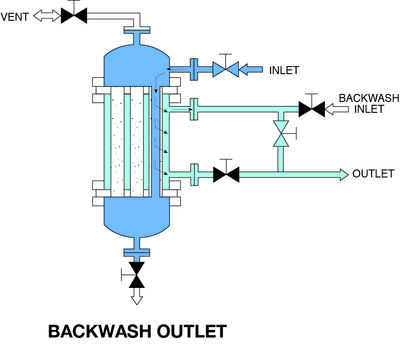

图5所示的内向外多模过滤器与内向外过滤器相似,但滤芯的两端均敞开,并密封在两个管板内。

图5.由内而外的多模式配置

从里到外的多模式过滤器可以用作轻固体抛光过滤器,以澄清液体为目标,从而可作为催化剂或产物固体的高固体回收率过滤器。 多模错流配置可以连续运行,除去浓缩物的侧流,也可以分批处理,达到所需浓度后终止再循环。 批料过滤后,可以使用屏障模式将其作为浆液反冲洗或湿饼排放来排空固体。 用空气,蒸汽或其他气体脱水滤饼会使固体浓缩至40-50%。 反冲洗类似于由内而外的反冲洗模式。 颠簸和沉降使固体得以浓缩而无需排空过滤器元件或外壳,从而优化了产品产量。 连续回路反应器系统可能不需要反洗。 由内而外的多模滤波器的优点包括:

- 对于具有高沉降速率的高比重固体,顶部进料配置最为有利。 固体的分类可以在上流模式下发生。

- 过滤器提供高效的固体去除,稳定的滤饼和出色的滤饼洗涤能力。

- 系统可以在屏障或错流模式下运行。

- 建议使用单容器过滤器,在允许流量的情况下,可以在几分钟内停止流动以进行反冲洗,或者在可以允许离线时间进行维护的情况下。

- 建议使用两个过滤器双重系统,以便在需要连续流动且可以容许短期离线运行的情况下进行维护。

- 建议即使在维护期间也要连续运行三个过滤器系统。

可行性测试

过滤特性取决于过滤器介质的特性,可用的表面积以及应用的工艺条件。 实验室可行性评估为确定过滤器设计规格提供了合适的基础。 中试测试可确保过滤器在工艺条件下符合操作规范。 测试可以提供以下信息:验证固体颗粒的大小,形状,浓度和过滤特性。 评估大小和性能的唯一有效方法是通过测试。 从可行性和中试规模测试中获得的信息包括:

- 获取尺寸数据以进行放大并验证操作条件。

- 介绍并培训操作人员进行过滤器操作。

- 通过改变工艺条件来挑战过滤器。

- 获取有关清洁和维护计划的长期操作信息。

- 评估扩展操作对不同媒体的影响。

- 材料兼容性测试。

中试过滤器案例研究:反洗过滤器性能浆液过滤

商业炼油厂的试点研究使用了10 GPM(340 BPD)的自动中试过滤器,以在为期两个月的试验中验证过滤器的运行性能和介质选择。 过滤器在过滤和反冲洗之间连续循环,执行了2500多个循环。 反洗液为中间循环瓦斯油。 进行测试以使测试期间的循环次数最大化。 表2总结了各种介质等级的过滤器性能。

表2.使用0.5、2和5级Mott介质进行的中试过滤测试。

|

饲料浓度 TSS,ppm |

粒度 范围,μm |

平均 粒子 尺寸,μm |

媒体 牌号 |

滤液, TSS,ppm |

操作 助焊剂 gpm / ft2 |

|

1000 |

无 |

<10 |

0.5 |

<20 |

无 |

|

750-1000 |

无 |

10-12 |

2 |

10 |

0.25 |

|

500-1000 |

1-30 |

20 |

2 |

10-15 |

0.1-0.5 |

|

1200 |

1-190 |

30 |

5 |

91 |

0.5 |

|

1500 |

1-190 |

30 |

0.5 |

10 |

0.34 |

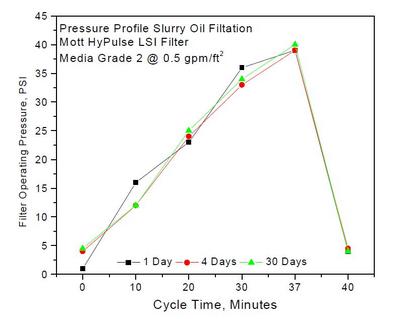

图6显示了均匀的压力曲线,比较了2、1和4天后30级介质的压降随时间的上升速率。

图6.压力曲线比较

浆料油浓度范围为500-1000 PPM。 平均粒径为约20μm。 过滤周期约为40分钟,终端压力为37 – 40 PSI。 反洗后的恢复压力为2-5 PSI。 滤液质量小于25 PPM TSS,大多数循环小于或等于10 ppm。 随着压降的增加,固体浓度的增加将缩短循环时间。

通过增加循环终端压降,可以在某种程度上克服这种影响。 如果增加的固体浓度是由于添加了大颗粒,则可能导致增加的固体滤饼渗透性,这将增加相同压降下的固体负载能力。

应用领域

在过去的40年中,烧结金属介质已用于无数的分离应用中,以下应用案例中有一些示例。 前三个案例使用了能够连续过滤的三重过滤系统。 情况4在反应器周围的循环回路中使用了过滤器壳体。

案例1

此过滤过程需要坚固的可逆冲洗过滤器,以捕获大于2μm的磨料细粉,并在结晶器尾部抛光应用中减少化学需氧量(COD)。 固体返回到晶体分离器,以实现零废物产生和最小的废水污染。 事实证明,多孔的可逆洗介质是经济的,因为滤芯每天可进行多次反冲洗,运行时间超过6年。

案例2

烧结金属过滤技术为废催化剂回收应用提供了离心机的替代选择。 过滤可提供<1 ppm悬浮固体的滤液质量,并回洗浓缩的固体,然后将其运离现场进行回收。 该过滤器系统成功运行了7年以上,而用过的催化剂回收节省的费用仅用了1年多的时间。

案例3

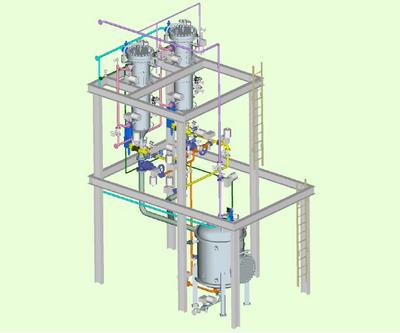

FCC渣油过滤系统已在中国的主要炼油厂安装,产能从100吨/天到350吨/天以上。 自1997年以来,中国已将多孔金属介质应用于350个以上的FCC渣油过滤系统,并且大多数系统都安装有现有的RFCC装置。 典型的RFCC浆料油装置在约20°C和2 kg / cm2000的温度下运行,催化剂固体浓度为12,000 ppm至50 ppm。 滤液质量小于99.5 ppm,代表效率为7%或更高。 清洁的FCC浆料油用作清洁燃料,制造各种高级石油焦的原料,炭黑。 清洁的FCC浆料油用作清洁燃料,制造各种高级石油焦的原料,炭黑。 经过芳烃溶剂萃取装置后,清洁的FCC浆料油也可以用作各种烃工艺(包括RFCC本身)的良好原料。 炼油厂的应用使用内外双滤或三滤系统从浆油中去除FCC催化剂细粉。 图XNUMX显示了双滤波器系统的示意图。

图7.自动双重过滤器系统示意图

这些完全自动化的系统旨在处理连续运行中的高流量。 通过同时运行两个过滤器可以延长循环时间,但是要错开循环时间,第三个过滤器可以待命,当其中一个在线过滤器需要反冲洗时可以使用。 去除催化剂细粉和其他颗粒物不仅可以改善油品,还可以保护下游设备免受污染,并减少设备维护。

案例4

过滤在异构化反应中使用多模式过滤器,从连续流搅拌釜反应器(CSTR)中回收悬浮的细催化剂(0.5 – 100μm)。 该技术取代了多个蜡烛型过滤器,需要更换袜子以及辅助筒式过滤器以保持恒定的产品流量。 多模过滤器的优势,在反应堆周围的循环回路中运行; 通过消除使用过滤器袜和滤芯所需的频繁停机来延长催化剂寿命。 催化剂的回收率增加,产物收率也增加。 通过再循环速率控制滤饼,同时产生测量的总悬浮固体<0.01ppm的滤液。

案例5

烧结金属介质已用于废树脂处理系统中,用于抛光从树脂排污中回收的废水,并用于减少废物中的废物,去除树脂,生料和氧化铁。 烧结金属介质即使在故意的不安定条件下也表现出出色的稳定性,因此非常适合核应用。 发电厂要求低的树脂泄漏(每百亿分之一或更少),以防止蒸汽发生器或反应堆腐蚀。 使用烧结金属介质的全流量树脂泄漏量始终低于十亿分之一的十分之一。

案例6

烧结金属过滤介质用于下游石油化工和精细化工行业。 过滤系统安装在各种PTA(精对苯二甲酸)工艺中,以提高产量,提高产品质量,回收有价值的催化剂并减少废物处理单元的负荷。

总结

烧结金属介质是双向的,无论从内到外还是从外部设计,其性能都一样好。 由于其结构完整性以及化学和热相容性,该介质可重复使用。 因此,这些介质会发展成可反冲洗,可清洁的过滤器,该过滤器可使用滤液,气体或某些其他与工艺兼容的流体进行反冲洗。 过滤器外壳设计的变化将优化过滤器的性能效率。 由内而外过滤的好处包括稳定的滤饼形成,可产生稳定,高质量的滤液。 活塞流液体排量最大程度减少了蛋糕清洗过程中的液体消耗,因此使清洗液体的量最小。 通过积聚在滤芯中以及在滤清器清洁侧的液体的气体置换,可以使滤饼脱水。 总体而言,该技术减少了液体产品中的固体污染,并优化了固体回收率。

由肯尼斯·鲁伯(Kenneth L. Rubow)博士和路易丝·L·斯坦格(Louise L.Stange)撰写

Hastelloy是Hayes International,Inc.的注册商标。

Inconel和Monel是International Nickel Co.,Inc.的注册商标。

常见问题解答:烧结不锈钢过滤器

问:什么是烧结不锈钢过滤器?

答:烧结不锈钢过滤器是一种由不锈钢粉末制成的过滤装置,经过压实和烧结形成多孔结构,具有较高的过滤效率。

问:为什么工业应用选择烧结不锈钢过滤器?

答:这些过滤器非常耐用、耐腐蚀和耐高温,非常适合可靠性和寿命至关重要的苛刻工业环境。

问:烧结不锈钢过滤器可以清洗并重复使用吗?

答:是的,烧结不锈钢过滤器的主要优点之一是能够多次清洁和重复使用,比一次性过滤器节省成本。

问:如何确定烧结不锈钢过滤器的正确孔径?

答:合适的孔径取决于具体应用的要求,包括要过滤的颗粒的尺寸和所需的流量,以确保最佳的过滤性能。